Produktionsrisikomanagement

Der Anstieg an Komplexität und Dynamik hat erheblichen Einfluss auf den innerbetrieblichen Produktionsprozess. Die Gefahr einer Betriebsstörung oder -unterbrechung ist durch eine umfassende Analyse, Bewertung, Handhabung und Überwachung möglicher Risiken entgegenzuwirken.

Herausforderung

Die industriellen Entwicklungen der vergangenen Jahrzehnte haben zu einer nie da gewesenen Komplexität und Dynamik in nahezu allen Industriezweigen geführt. Megatrends, wie beispielsweise die Globalisierung, die zunehmende Vernetzung von Unternehmen oder die revolutionären Entwicklungen in der Informations- und Kommunikationstechnologie haben völlig neue Rahmenbedingungen in allen Bereichen der Wirtschaft geschaffen.

Dies stellt Produktionsunternehmen vor neue Herausforderungen. Der Anstieg von Komplexität und Dynamik nimmt ebenfalls Einfluss auf die innerbetrieblichen Herstellungsprozesse. Die damit verbundene Gefahr einer Betriebsunterbrechung und eine oftmals fehlende Analyse und Bewertung der für diese Funktionseinheit drohenden Gefahren erfordert eine risikoorientierte Betrachtung der Produktion.

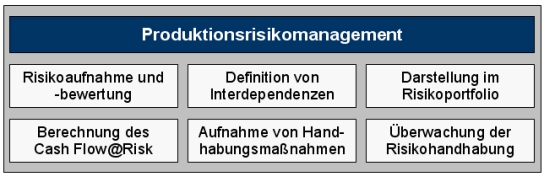

Eine strukturierte und methodenunterstützte Vorgehensweise steht im Zentrum des Produktionsrisikomanagements.

Das TCW Konzept

Aus Erfahrungen bisheriger Industrieprojekte ist festzustellen, dass bei der Umsetzung von Risikomanagementsystemen häufig eine einseitige Fokussierung auf finanzwirtschaftliche Risiken erfolgt. Vielfach wird der Eindruck erweckt, dass das Risikomanagement nur den Finanzbereich des Unternehmens betreffen würde.

Ein umfassendes Risikomanagementsystem muss jedoch auch die tiefer liegenden, leistungswirtschaftlichen Bereiche und Prozesse betrachten, in welchen die Ursachen für im Finanzbereich ausgewiesene Cash Flows liegen. Ein Risikomanagement, das auch die leistungswirtschaftlichen Risiken, insbesondere Produktionsrisiken, berücksichtigt, hat den Vorteil, dass Risiken bereits bei der Leistungserstellung identifiziert und gehandhabt werden können.

Beginnend mit der Risikoidentifikation wird bewusst nach drohenden Gefahren für den Produktionsbetrieb gesucht und diese in einer Datenbank katalogisiert.

Die Risikoanalyse und -bewertung befasst sich mit einer detaillierten Ursache-/ Wirkungsuntersuchung identifizierter Risiken. Zudem werden die Risiken hinsichtlich ihres Schadensausmaßes und ihrer Eintrittswahrscheinlichkeit quantifiziert. In der Risikohandhabung werden die für die Produktion geeigneten Maßnahmen zur Verbesserung der Risikosituation abgeleitet. Abschließend unterstehen diese Prozesse einer regelmäßigen Überwachung zur Einhaltung zuvor definierter Ziele.

Für das Produktionsmanagement liegt eine große Herausforderung in der Auswahl eines für das Unternehmen geeigneten Methoden- und Instrumenteneinsatzes. Die Grundlage der quantitativen Bewertung wird gemeinsam mit den Mitarbeitern aus der Produktion in Risiko-Workshops aufgestellt.

In der Praxis hat sich die Zuordnung der Risiken in gestaffelte Schadensklassen für eine hinreichend genaue Bewertung bewährt. Diese werden an der Höhe des durchschnittlichen Tagesumsatzes der betrachteten Produktionseinheit bemessen. Die Eintrittswahrscheinlichkeiten werden von den Wissensträgern aus Standardverläufen bestimmt. Der drohende Verlust – also das Gesamtrisiko – wird in der Simulation aller Einzelrisiken mit einer Monte Carlo Simulation berechnet. Diese Größe kann, bezogen auf den Net Operating Cash Flow, monetär ausgewiesen werden.

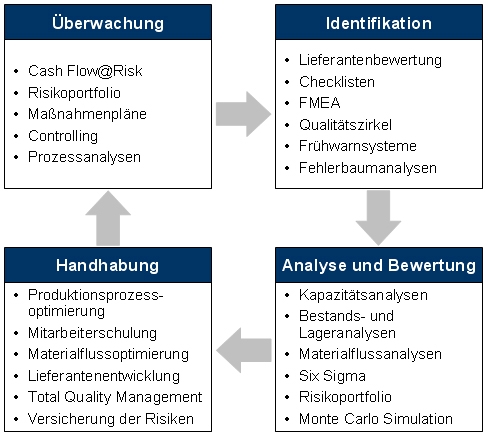

Aus der Erfahrung vergangener Risikomanagementprojekte ist in einem weiteren Schritt die ermittelte Risikosituation in der Produktion durch eine zweckmäßige Risikohandhabung zu verbessern, um dem drohenden Cash-Flow-Verlust nachhaltig vorzubeugen. Obige Abbildung zeigt eine Auswahl im Produktionsrisikomanagement zur Anwendung kommender Methoden und Instrumente.

Für Produktionsunternehmen gilt es, das passende Risikomanagementsystem in Art und Umfang auszugestalten. Die Schaffung eines Risikobewusstseins bei den Mitarbeitern in der Produktion wird als allgemeingültige Voraussetzung für ein effektives Risikomanagement angesehen.

Zusätzlich ist die Erweiterung des Risikomanagementsystems um eine; den Gesamtprozess unterstützende Software (TCW-Risikomanager); dringend zu empfehlen. Die Unternehmensleitung hat Sorge zu tragen, dass im Unternehmen eine Risikoorganisation mit den Funktionen der Risikoeigner, Risikomanager und Risikocontroller gebildet wird. Der zyklische Durchlauf der beschriebenen Risikomanagement-Prozesse und das regelmäßige Zusammentreffen der beteiligten Personen füllen die ablauforganisatorischen Anforderungen der Risikoorganisation aus. Ein erfolgreiches Risikomanagement in der Produktion ist als regelmäßiger Management-Prozess institutionalisiert.

Die konkrete Ausgestaltung der vier Phasen

- Risikoidentifikation,

- Risikoanalyse/ -bewertung,

- Risikohandhabung und

- Risikoüberwachung

ist somit immer vor dem Hintergrund der Anforderungen des Produktionsbereiches vorzunehmen.

Das bereichsübergreifende Instrument zum Risikomonitoring stellt das Risikoportfolio mit den Dimensionen Eintrittswahrscheinlichkeit und Schadensausmaß im Risikoeintrittsfall dar. Dieses Instrument erlaubt die Zusammenfassung und Vergleichbarkeit der unterschiedlichen leistungswirtschaftlichen Risiken.

Ergebnisse / Potenziale

Durch die Einführung eines Risikomanagementsystems im Produktionsbereich erfahren die beteiligten Mitarbeiter eine risikobewusste Einstellung und einen Aufbau der spezifischen Methodenkompetenz in diesem Bereich. Die Verantwortung wird an den jeweiligen Risikoentstehungsort verlagert.

Mit der Berechnung des Cash Flow@Risk wird die transparent gemachte Risikosituation quantitativ auf ein alle Risiken beinhaltendes Aggregationsniveau bewertet. Das unternehmensspezifisch angepasste Methodenkonzept unterstützt die Mitarbeiter beim Umgang mit den identifizierten Risiken.

Zur Sicherstellung der Funktionsfähigkeit des Produktionsrisikomanagements werden folgende Maßnahmen im Projekt umgesetzt:

- Risikobewusste Einstellung der Mitarbeiter,

- Schulungen im Risikomanagement und Aufbau von Methodenkompetenz,

- Verlagerung der Risikoverantwortung an den Risikoentstehungsort,

- Festlegung von Wesentlichkeitsgrenzen für Risiken,

- Berechnung des Cash Flow@Risk zur Bestimmung der Risikosituation,

- organisatorische und funktionale Trennung der Stellen zur Durchführung und Überwachung risikosensitiver Tätigkeiten im Unternehmen

- Implementierung eines risikoorientierten Überwachungssystems mit Kontrollen, organisatorischen Regelungen und interner Revision,

- Aufbau eines produktionsadaptierten Frühwarnsystems und

- Verknüpfung des leistungswirtschaftlichen Produktionsrisikomanagements mit dem Risikomanagement im Finanzbereich.

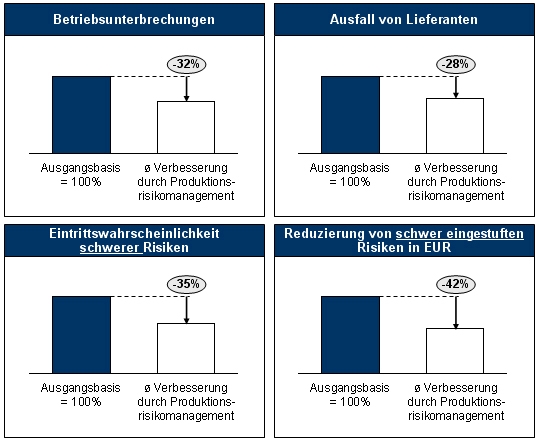

In den Projekten konnte die Risikosituation anhand ausgewählter Kennzahlen deutlich optimiert werden.

Weiterführende Literatur zum Thema Produktionsrisikomanagement

- Controlling

Leitfaden für das Controlling von Unternehmensstrukturen, Geschäftsprozessen und als Frühwarnsystem - Risikomanagement

Leitfaden zur Umsetzung eines Risikomanagement-Systems für die wertorientierte Steuerung von Unternehmen - Risikomanagement und Rating