Planungs- und Steuerungstools

Planungs- und Steuerungs-Tools dienen zur effizienten Verbindung von Beschaffungs- und Nachfragemanagement in der Supply Chain.

Herausforderung

Für eine effiziente Verbindung von Beschaffungs- und Nachfragemanagement ist der Einsatz von modernen IT-Systemen unerlässlich. Supply Chain Management-Tools zeichnen sich durch neue Möglichkeiten der Information und Kommunikation aus und eröffnen neue oder nutzen bestehende Organisationsspielräume. Studien haben gezeigt, dass der Markterfolg durch Kundennutzen zu 55% von Produkten und Geschäftsprozessen und zu 45% von der Organisation des Datenflusses mittels Extra-, Intra-, Internet oder World Wide Web abhängt. Zuverlässigkeit und Genauigkeit der Daten und Informationen sind Grundvoraussetzungen, die ein Tool im Rahmen des Supply Chain Managements erfüllen muss. Die Informationen müssen über die Zeit konsistent sein und müssen zeitgleich die realen Materialflüsse abbilden. Zudem haben sie den je nach Kunde, Produkt und Markt unterschiedlichen Anforderungen an den Informations- und Materialfluss gerecht zu werden. Eine immer mehr an Bedeutung gewinnende Eigenschaft ist die Flexibilität eines derartigen Systems. Aufgrund der geänderten Marktanforderungen haben die Softwarehersteller ihre Programme und Tools verstärkt von Material Resource Planning-Systemen hin zu Supply Chain Management-Tools entwickelt.

Das TCW Konzept

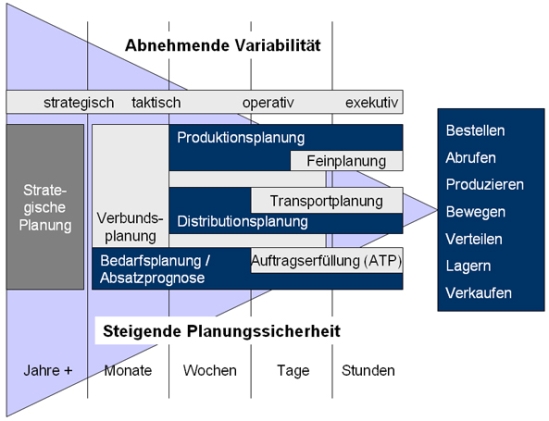

Zur Erläuterung der Tool-Funktionalitäten sind zunächst Planungsebenen und Planungsfunktionen zu differenzieren. Hinsichtlich der Planungsebenen ist zwischen der Supply Chain Konfiguration, der Supply Chain Planung und dem Supply Chain Controlling zu unterscheiden. Diesen Planungsebenen sind die Planungsfunktionen Netzwerkplanung, strukturübergreifende Planung, Lieferantenmanagement, Beschaffungsprogrammplanung, Produktionsprogrammplanung, Feinplanung, Distributionsplanung, Absatz- und Bedarfsplanung, Verfügbarkeitsprüfung sowie das Bestands- und Lagermanagement zuzuordnen.

Die Supply Chain Konfiguration beinhaltet neben der Modellierung die strategische Optimierung der Supply Chain. Fokus dieser Planungsebene ist die optimale Gestaltung der Beschaffungs-, Produktions- und Distributionsstrukturen. Diese Planungen sind langfristiger Natur und betrachten einen zeitlichen Horizont von bis zu zehn Jahren. Im Rahmen der strategischen Netzwerkmodellierung werden das Lieferantennetzwerk und die zugrunde liegenden Materialflussbeziehungen betrachtet. Durch die Verwendung von What-if-Analysen können alternative Szenarien hinsichtlich der Änderung von Umweltbedingungen oder Planungsgrundlagen simuliert werden. Im Rahmen der strategischen Netzwerkoptimierung können schließlich Optimierungsplanungen zur Berücksichtigung sich ändernder Rahmenbedingungen abgebildet werden.

Supply Chain Planung

Durch die Funktionalitäten auf der Ebene der Supply Chain Planung wird eine auftragsgerechte Bereitstellung von Ressourcen realisiert. Sie wird simultan und kontinuierlich durchgeführt, so dass auch auf dieser Ebene What-if-Analysen realisiert werden können, die eine hohe Planungsflexibilität ermöglichen. Auf dieser Ebene kann die gesamte Supply Chain abgebildet werden. Im Rahmen der Analyse von Supply Chain Management-Tools bezeichnet das Lieferantenmanagement die Abbildung der Beziehungen zwischen den beteiligten Unternehmen auf der Basis der Internet-Technologie. Über diese Funktionalität kann der gesamte Prozess von der Bestellung bis zur Fakturierung gesteuert werden.

Beschaffungsprogrammplanung

Die Beschaffungsprogrammplanung hat die Aufgabe kurz-, mittel- und langfristig benötigtes Material und dessen Liefertermine aufzuzeigen. Sie ist für den friktionsfreien Beschaffungs- und Produktionsablauf elementar. Die Bestimmung der Bedarfsdeckung erfolgt unter Berücksichtigung aller relevanten und verfügbaren inter- und intraorganisatorischen Lieferanten. Die Qualität der Bedarfsplanung ist in einem erheblichen Maße von der Gestaltung der zugrunde liegenden Prognoseverfahren abhängig. Insbesondere sind hier alle relevanten Kausalfaktoren, beispielsweise saisonale Schwankungen, zu berücksichtigen. Für eine unternehmensübergreifende Planung von Bedarfen wird zukünftig eine gemeinsame Planerstellung unumgänglich sein.

Produktionsprogrammplanung

Im Rahmen der Produktionsprogrammplanung gilt es, einen werksübergreifend optimalen Produktionsplan unter Berücksichtigung der Kriterien Auslastung, Bestandskosten und Fertigungskosten zu erstellen. Werden Advanced Planning and Scheduling-Verfahren (APS) eingesetzt, können Materialien und Kapazitäten für einen Zeitraum von einigen Wochen bis Monaten für die Produktionsstätten simultan geplant werden. Dabei ist zu beachten, dass die eigentliche Produktion möglichst nah an den Zeitpunkt des erwarteten Absatzes gelegt wird, um Bestände zu vermeiden.

Produktionsprogrammplanung – Feinplanung

Die Feinplanung ermittelt auf Ressourcenebene einen optimalen Produktionsablauf hinsichtlich Termintreue, Rüstzeiten, Durchlaufzeiten, Kapazitätsauslastungen und Umlaufbestand. Es wird eine detaillierte Zuordnung der Produktionslose zu einer Ressource zu einem bestimmten Zeitpunkt vorgenommen. Hierbei werden relevante Rahmenbedingungen, beispielsweise technologische Interdependenzen, berücksichtigt. Die Feinplanung hat stark operativen Charakter und wird daher in der Regel dezentral in den Werken durchgeführt. Sie hat einen kurzfristigen Planungshorizont.

Distributionsplanung

Im Rahmen der Distributionsplanung steht die Optimierung der kundenseitigen, mehrstufigen Produktdistribution im Vordergrund. Auf der Basis der mengenmäßigen und geographischen Lagerstruktur und der prognostizierten Bedarfe werden Distributionskapazitäten auf relativ grobem Niveau mit dem Ziel der Kostenoptimierung und unter Berücksichtigung der geforderten logistischen Leistungen verplant. Das bedarfsorientierte Bestandsmanagement wird durch diese Funktionalität ebenfalls unterstützt.

Absatz- und Bedarfsplanung

Die Absatz- und Bedarfsplanung hat im Wesentlichen die Aufgabe, den zukünftigen Bedarf möglichst genau zu prognostizieren. Hierzu werden auf Basis von Vergangenheitswerten mittels Prognoseverfahren zukünftige Entwicklungen antizipiert. Die Genauigkeit der Daten hängt hier insbesondere auch von der Berücksichtigung von Ursache-Wirkungs-Beziehungen ab und wird durch Auswertungen von Sonderaktionen, azyklischen Verbräuchen und Daten der Marktforschung unterstützt.

Verfügbarkeitsprüfung

Eine Verfügbarkeitsprüfung verfolgt das Ziel der zeitgenauen Prüfung der Bestände. Es kommen zwei Verfahren zum Einsatz. Im Rahmen des Available-to-Promise (ATP) findet eine Festlegung bzw. Überprüfung von Lieferterminen durch eine einstufige Verfügbarkeitsprüfung statt. Das Capable-to-Promise-Verfahren (CTP) ist hingegen mehrstufig ausgelegt, berücksichtigt Lagerbestände und die jeweilige Kapazitätsauslastung.

Bestands- und Lagermanagement

Die Aufgabe des Bestands- und Lagermanagements erstreckt sich auf die Optimierung der Bestandshöhen in mehrstufigen Lagerstrukturen. Hierbei sind minimale Bestandskosten bei einer gleichzeitig optimalen Versorgung der Produktion zu realisieren. Dabei erfolgt unter Berücksichtigung der Ergebnisse der Bedarfsplanung die Planung der Reichweiten auf der Basis vorhandener Bestände. Die Bestimmung der durch Bestände anfallenden Kosten wird durch hinterlegte Regeln zur dynamischen Lagerhaltungsstrategie ermöglicht.

Supply Chain Controlling / SCM-Tools

Das Supply Chain Controlling ist schließlich eine weitere wesentliche Funktionalität eines SCM-Tools. Wesentliche Aufgabe ist die Zielerreichungsmessung und die Abweichungsanalyse. Das SCM-Tool muss hierzu eine Aufnahme und Auswertung relevanter Kennwerte vornehmen. Neben Kostenkennzahlen sind insbesondere Leistungskennzahlen relevant.

Die am Markt erhältlichen Tools weisen deutliche Leistungsunterschiede auf. So können beispielsweise grundsätzlich Supply Chain Planungssysteme, Fulfillment-Systeme, Produktionsfeinplanungssysteme sowie Konfigurationssysteme unterschieden werden. Auch innerhalb dieser Gruppen existieren noch unterschiedlichste Fokussierungen. Die Herausforderung besteht daher in der Auswahl des richtigen SCM-Tools und der richtigen Funktionalitäten vor dem Hintergrund der jeweiligen Unternehmensspezifika und Anforderungen. Das TCW hat auf diesem Gebiet in zahlreichen Projekten umfangreiche Erfahrungen gesammelt und eine zielführende Vorgehensweise entwickelt.

Vorgehensweise

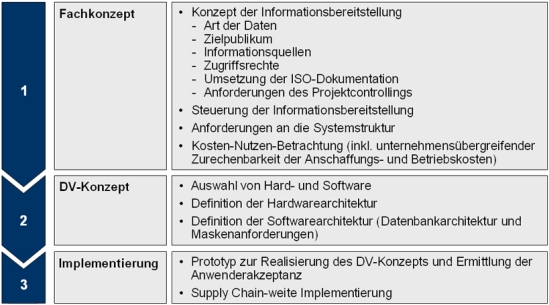

Die Auswahl und Implementierung eines geeigneten SCM-Tools erfolgt in drei Schritten, die durch eindeutige Meilensteine inhaltlich und zeitlich zu fixieren sind.

In der Fachkonzeptphase wird dazu das Konzept der Informationsbereitstellung erarbeitet. Außerdem werden die Anforderungen an die Systemstruktur aufgenommen und Kosten-Nutzen-Aspekte berücksichtigt. Aufbauend auf dem Fachkonzept wird das DV-Konzept entwickelt. In dieser Phase gilt es, die geeignete Hard- und Softwarearchitektur zu spezifizieren und auszuwählen. Idealerweise passiert dies über eine Ausschreibung mittels eines Lastenhefts an mehrere geeignete Lieferanten. Diese sollten vorher in einem vorgeschalteten ersten Auswahlprozess identifiziert und selektiert werden. Nach Auswahl der geeigneten Lösung folgt die Implementierung. Insbesondere bei umfangreichen Projekten bietet es sich an, eine Pflichtenheftphase vorzusehen, um die Anforderungen weiter zu spezifizieren. Nach Test- und Pilotbetrieb erfolgt der unternehmensweite Roll-out.

Ergebnisse / Potenziale

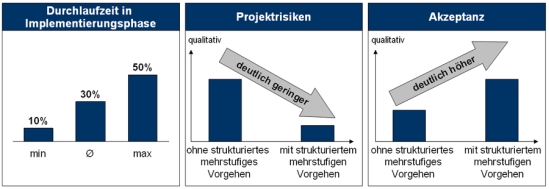

Ein strukturiertes und mehrstufiges Vorgehen bei der Auswahl und Einführung geeigneter Planungs- und Steuerungstools erhöht signifikant den Projekterfolg und hilft die Einführungsdauer deutlich zu senken. Die sorgfältige Vorbereitung, die exakte Herausarbeitung der Leistungsanforderungen bis hin zum Auswahlverfahren bei der Anbieterfindung verkürzt die Durchlaufzeit in der Implementierungsphase um bis zu 30 Prozent. Außerdem hilft das Vorgehen, die Projektrisiken deutlich zu reduzieren und fördert die Akzeptanz und Verwendung der Tools in der Organisation.

Weiterführende Literatur zum Thema Planungs- und Steuerungs-Tools

- Prozessgestaltung in der Softwareentwicklung

Leitfaden und Tools zur effizienten Entwicklungsprozessgestaltung - Software-Projektmanagement

Leitfaden und Tools zur Planung und Abwicklung von Softwareentwicklungsprojekten

Tools zum Thema Planungs- und Steuerungs-Tools

- Kennzahlen Cockpit

Visualisierung geeigneter Kennzahlen für ein durchgängiges Controlling aller Bereiche zur langfristigen Erfolgssicherung