Adaptive Kommissionierung senkt Kosten in der Automobilmontage

[02.06.2017]

Hohe Logistikkosten und geringe Lagerfläche als Problemfelder

Die Kosten für die Intralogistik sind aufgrund eines verstärkten Mitarbeiteraufwands sehr hoch. Der hohe Werksverkehr sorgt aufgrund einer begrenzten Fahrwegkapazität zu langen Wartezeiten. Die Lagerfläche am Montageband ist durch gewachsene Strukturen sehr begrenzt. Gleichzeitig ist der Platzbedarf im vorliegenden Beispiel in den letzten fünf Jahren deutlich angestiegen, da drei Fahrzeug-Derivate und wesentlich mehr Optionen über dasselbe Montageband laufen.

Große Teilevielfalt und hoher Kommissionieraufwand als Rahmenbedingungen

Gerade bei größeren Bauteilen, wie Scheinwerfern oder Stoßdämpfern, ist es im gegebenen Fallbeispiel aufgrund der hohen Montagestationsdichte nicht möglich, alle verfügbaren Modellvarianten direkt am Band zu lagern. Andernfalls wären größere Umbaumaßnahmen notwendig, welche nicht im vollen Produktionsbetrieb zu bewerkstelligen sind. Deshalb ist es erforderlich, diese Teile in Sequenzwägen anzustellen, was bedeutet, dass eine Vorkommissionierung zur Befüllung der Wägen zu erfolgen hat. Das verursacht neben Kommissionierkosten und einem erhöhten Intralogistik-Fahraufwand auch die Notwendigkeit einer Leerfläche. Dies ist insbesondere deshalb teuer, da Mitarbeiter in diesen isolierten Arbeitsräumen, um Störungen ausgleichen zu können, nicht in gleichem Maße ausgelastet werden können, wie die homogenen Gruppen der Bandmitarbeiter.

Maximierung des am Montageband angestellten Materials als Ziel

Aufgrund der aufgezeigten betrieblichen Restriktionen ist es nicht möglich, alle benötigten Teile direkt am Band anzustellen. Gleichzeitig verursacht jegliche Art der Kommissionierung erhebliche Kosten. Mit einem mehrstufigen Prozess wurde durch das TCW das optimale Verhältnis der adaptiven Kommissionierung ermittelt, d.h. welches Material weiterhin vorkommissioniert und welches besser direkt am Band angestellt wird.

- ABC-/XYZ-Analyse: Ranking der Teile nach ihrer Umschlagshäufigkeit und -sicherheit

- Packungsanalyse: Überprüfung, welche Kosten durch kleinere Verpackungen entstehen und inwieweit diese ergonomisch möglich sind

- Qualitätsanalyse: Sicherstellung, inwiefern bestimmte Teile prozesssicher angestellt werden können

- Flächen-Analyse: Berechnung, wie viele Teile an einer jeweiligen Station zusätzlich anstellbar sind

- Logistik-Analyse: Bestimmung der Mitarbeiter- und Fahrweg-Einsparungen je Teil

Eine vorgelagerte ABC-/XYZ-Analyse ermöglicht eine Fokussierung nur auf jene Bauteile, welche zu den größten positiven Effekten für den Materialfluss führen. Besonders für kleinere oder selten genutzte Teile konnte die Erfahrung gemacht werden, dass diese in der gleichen Packungseinheit wie größere und häufiger genutzte funktionsgleiche Teile angeliefert werden. Dies ist nicht notwendig, weshalb diese Einsparungseffekte vor weiteren Überlegungen genutzt werden müssen. Im nächsten Schritt gilt es zu garantieren, dass die ermittelten Teile auch wirklich vor Ort angeliefert werden können. Ist die Auswahl aufgrund von Produktähnlichkeiten fehleranfällig und kann nur mit zusätzlicher Unterstützung (beispielsweise Smart Glasses) gewähreistet werden und ist diese Unterstützung am Band möglich, so gilt es diese Teile von der weiteren Untersuchung auszunehmen. Die nächste Stufe zu einer adaptiven Kommissionierung ist die Flächenanalyse. Hierfür werden zunächst die umliegenden Arbeitsplätze nach Lean Methoden in ihrer Fläche optimiert (ISBN: 978-3-929918-34-2). In der abschließenden Logistik-Analyse werden die positiven Intralogistik-Auswirkungen der adaptiven Kommissionierung in der Automobilmontage bewertet.

Erhebliches Einsparungspotenzial im Personalaufwand als Resultat

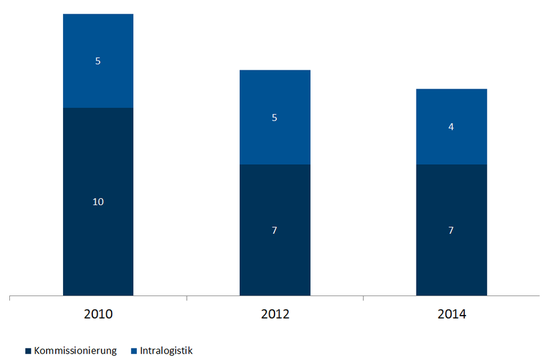

Das gesteckte Ziel, vorhandene Ressourcen optimal zu nutzen, konnte im vorliegenden Fallbeispiel in der Automobilmontage erreicht werden. Durch die strukturierte Vorgehensweise gelang es dem Automotive-Unternehmen mit der persönlichen Unterstützung des TCW die adaptive Kommissionierung vollständig umzusetzen. Durch die fallspezifischen Anpassungen konnten der Kommisionieraufwand deutlich gesenkt werden und drei der bisher zehn für die Kommissionierung zuständigen Werker eingespart werden. Darüber hinaus ist es dem TCW gelungen, die Auslastung der Band-Mitarbeiter in sieben von 15 Fällen an die TCW-Benchmark für die Automobilmontage heranzuführen. Zusätzlich konnte die Anzahl der notwendigen Mitarbeiter in der Intralogistik von fünf auf vier gesenkt werden. Außerdem konnte die Flächennutzung trotz weiterer Optimierungsmaßnahmen von 78 auf 91 Prozent erhöht werden. Insgesamt wurde somit, mit Hilfe der adaptiven Kommissionierung, für 26 Teile verschiedenster Ausprägung ein Doppelhandling vermieden und eine deutliche Effizienzsteigerung erreicht.

Publikationen

- Modularisierung der Produktion in der Automobilindustrie

Der Modulare Produktions-Baukasten von Volkswagen - Gestaltung anpassungsfähiger Logistiksysteme

Handlungsempfehlungen zur Ausgestaltung der strategischen Erfolgsfaktoren Flexibilität und Wandlungsfähigkeit in der Unternehmenslogistik - Montagemanagement

Lösungen zum Montieren am Standort Deutschland