Auslastungsoptimierte Make-or-Buy Entscheidungen – ein klassischer Ansatz methodisch neu aufgesetzt

[05.03.2019]

Identifikation von Kernkompetenzen und Kostensenkungsmöglichkeiten

Das betrachtete Unternehmen stand unter großem Kostendruck, welcher durch die Verschärfung der Wettbewerbssituation und stagnierende Absatzzahlen getrieben wurde. Betrachtungsgegenstand war eine eigene Fertigung zur mechanischen Be-arbeitung von Metallteilen. Diese Fertigung wuchs aus der Historie des Unternehmens heraus, da es zu Beginn Spezialteile fertigte, für die es auf dem Markt sonst kaum Anbieter gab. Diese Nische ist jedoch weggebrochen, weshalb sich die mechanische Fertigung auf standardisierte Bauteile mit niedrigen bis hohen Stückzahlen konzentrierte. Die Bearbeitungsmöglichkeiten umfassten dabei sowohl viele Werkstoffe als auch viele Bauteilgrößen und Bearbeitungsarten. Die Bauteile wurden in den Produkten des Unternehmens montiert. Eine weitere Herausforderung bestand darin, dass die Variantenvielfalt stark anstieg und die Losgrößen der Produkte daher kontinuierlich zurückgingen. Um dem Kostendruck gerecht zu werden, sollten die Kernkompetenzen der mechanischen Bearbeitung überprüft und die Vergabeentscheidung von Eigenfertigung oder Fremdbezug im Rahmen eines Make-or-Buy Projekts untersucht werden, alles unter der Prämisse einer attraktiven Kapazitätsauslastung.

Interne Auslastung und gesamtunternehmerische Profitabilität

Im Rahmen einer intensiven Organisations- und Prozessanalyse konnten schnell die Schwachstellen der Ausgangssituation identifiziert werden. Ein Problem lag in der aktuellen Entscheidungsfindung für Make-or-Buy Bauteile. Diese wurden überwiegend von hausinternen Produktionsspezialisten getroffen. Der Rest der Bauteile, die nicht im Haus gefertigt wurden, wurde an den Einkauf weitergeleitet. Um die eigene Fertigung möglichst hoch auszulasten, wurden bei Auftragsrückgang kurzfristig extern gefertigte Bauteile eigengefertigt. Die sich ständig verändernde Quotierung führte dazu, dass die Lieferanten auf Dauer immer weniger Vertrauen in Planungszahlen der Einkäufer legten. Auch das Vertrauen innerhalb der Organisation ließ nach, da manche Entscheidungen nicht nachvollziehbar getroffen wurden und es an der nötigen faktenbasierten Entscheidungsgrundlage fehlte. In Summe führten also fehlende Transparenz, mangelndes methodisches Vorgehen sowie eine fehlende interdisziplinäre Verantwortung dazu, dass der Make-or-Buy Prozess nicht gelebt wurde und es zu kostenungünstigen Entscheidungen kam. Das Projekt zielte auf einen neuen Prozess und neue Werkzeuge zur Verbesserung der Make-or-Buy Entscheidungen ab. Im Tool wurde der Bedarf an zu bearbeiteten Bauteilen aufgenommen und mit den Maschinenkapazitäten interner und externer Fertigungsmöglichkeiten gegenübergestellt. Es wurde ein Prozess entwickelt, der mit Hilfe eines interdisziplinären Teams bestehend aus Einkauf, Arbeitsvorbereitung und Fertigungssteuerung eine Bewertung der zu bearbeitenden Bauteile hervorbrachte. Basierend auf dieser Bewertung konnten Schlussfolgerungen für die Vergabeentscheidungen von Make-or-Buy oder sogar Make-or-Make Prozessen gezogen werden. Bei den Make-or-Make Entscheidungen handelte es sich um innerbetrieblich konkurrierende Prozessschritte die zur Fertigung des Bauteils angewendet werden konnten. Die Zielstellung der Vorgehensweise für die neue Vergabeentscheidung basierte auf den drei Kernaspekten Profitabilität für die Gesamtunternehmung, Stabilität für Produktion und Einkauf sowie Verlässlichkeit gegenüber allen Stakeholdern.

Neuer Prozess

Ein wesentliches Merkmal der Make-or-Buy Vorgehensweise des TCWs ist der neu entwickelte Make-or-Buy-Prozess und die organisatorische Verankerung der Methode durch intensives Coaching und standardisierte Kalkulationstools. Der Prozess ist dadurch gekennzeichnet, dass er entweder durch den Meilenstein einer Neuentwicklung eines Produkts oder durch eine rollierende, periodische Planung ausgelöst wird. Der Prozess ist vierstufig aufgebaut (s. Abbildung 1) und beginnt mit einer Analyse der Kostentreiber im Bauteilspektrum. Die Kostenanalyse ermöglicht einerseits die Identifikation von kostenintensiven Bauteilen und gestattet andererseits die Aktivitäten der Make-or-Buy Bewertung im Sinne eines optimalen Kosten-Nutzen-Verhältnisses anzugehen. Somit können die Aktivitäten mit den Bauteilen starten, die am meisten Kostenvorteile bringen. Der zweite Schritt des Make-or-Buy Prozesses ist die Evaluierung aller im Bauteilportfolio befindlichen Produkte. Die Bewertung erfolgt durch ein interdisziplinäres Gremium und bringt dadurch die verschiedenen Perspektiven des Einkaufs, der Produktion, der Qualität und der Logistik ein. Die Bewertung der Bauteile erfolgt hinsichtlich der Bauteilattraktivität und der Prozesskompetenz. Somit wird zum einen bewertet, ob das Bauteil attraktiv für die eigene Fertigung ist und zum anderen, ob die Fertigungsprozesse intern beherrscht werden. Bauteile mit einer schlechten Bewertung können somit entweder extern vergeben werden oder es können Maßnahmen identifiziert werden, wie das Bauteil attraktiver für die eigene Fertigung werden kann. Die Bewertungskriterien kommen aus unterschiedlichen Bereichen und sind unterschiedlich gewichtet. Unter den Bewertungskriterien sind Faktoren wie die Bedarfsvolatilität, die Logistikaufwände oder die Qualitätsaufwände für ein Bauteil. Nach dem Abschluss der Bewertung können im dritten Schritt des Prozesses Optimierungsmöglichkeiten abgeleitet werden. Die Optimierungsmöglichkeiten können den Wechsel von Eigenfertigung auf Fremdbezug, von einem internen Prozess auf einen anderen internen Prozess oder von Fremdbezug auf Eigenfertigung betreffen. Durch die Maßnahmenbeschreibung und -bewertung lassen sich verschiedene Handlungsalternativen gegenüberstellen und es kann eine faktenbasierte Entscheidung getroffen werden. Im Falle, dass das interdisziplinäre Make-or-Buy Team keine Entscheidung fällen kann, besteht die Möglichkeit, einen Eskalationspfad zu beschreiten. Dieser würde die Make-or-Buy Entscheidung auf die nächsthöhere Managementebene heben, um dort eine Entscheidung zu erwirken. Nach der Entscheidung kommt es zur Anpassung der Quotierung. Die Anpassung kann kurz-, mittel- und langfristig umgesetzt werden. Mit ihr werden am Ende die Kostensenkungen erreicht und stabile und verlässliche Aufträge gesetzt.

Potenziale

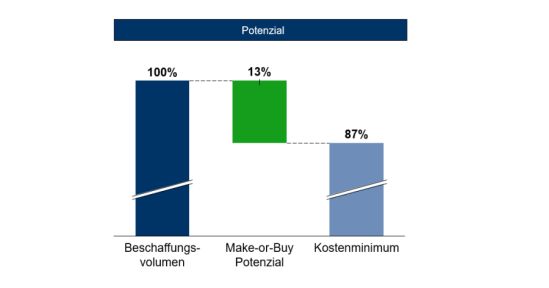

Die Praxiserfahrungen des TCWs bestätigen, dass Unternehmen insbesondere bei Make-or-Buy Entscheidungen unter Anwendung eines methodischen Vorgehens und Tool-Einsatzes operativ rentabler und zugleich flexibler gegenüber Wettbewerbern agieren können. In einem aktuellen Projekt des TCW konnten durch eine konsequente Umsetzung des Vorgehens bei Make-or-Buy Entscheidungen sowie unter Einsatz eines bereichsübergreifenden Tools die Reduzierung von Aufwand, Kosten und Zeit sowie die Erhöhung von Flexibilität realisiert werden. Zentrale Kostenpotenziale, die durch die Make-or-Buy-Vorgehensweise gesenkt wurden sind die Material- und Herstellkosten, Logistikkosten und Komplexitätskosten. Durchschnittlich konnten diese Kosten durch die Make-or-Buy-Methodik um 13% gesenkt werden. Dieses Potenzial war direkt EBIT-wirksam und verbesserte somit das operative Ergebnis des Unternehmens. Neben den Kostenaspekten verbesserte das Unternehmen jedoch auch seine Ablaufprozesse, das Vertrauen der Mitarbeiter in den unterschiedlichen Geschäftsbereichen und die Lieferantenbeziehungen.

Beratungsleistungen

- Optimierung von Prozessen der Auftragsabwicklung

- Advanced Purchasing

- Beschaffungscontrolling

- Stresstest im Einkauf

Publikationen

- Einkaufscontrolling

Leitfaden zur Messung von Einkaufserfolgen - Einkaufspotenzialanalyse (EPA)

Leitfaden zur Kostensenkung und Gestaltung der Abnehmer-Lieferanten-Beziehung - Einkaufspotenzialanalyse

Programme zur partnerschaftlichen Erschließung von Rationalisierungspotenzialen