Digitales Ticketsystem zur Produktivitätssteigerung - Industrie 4.0 als Enabler

[06.12.2017]

Transformation der Produktion mit Instrumenten der Industrie 4.0

Neben der Herausforderung, im Umfeld immer kürzer werdender Produktlebenszyklen neue Produktideen schnell und wirtschaftlich umzusetzen stand der führende Automobilzulieferer vor der Problematik, Produktivität und Flexibilität seines Produktionssystems zu steigern. Wie in vielen Fertigungsumgebungen mit einem hohen Automatisierungsgrad war auch in diesem Unternehmen festzustellen, dass die Mitarbeiter einen erheblichen Teil ihrer Zeit damit beschäftigt sind, die von ihnen betreuten Maschinen zu beobachten und praktisch auf die nächste Störung zu warten. Eine Senkung derartiger Wartezeitenanteile birgt enorme Potenziale zur Steigerung der Produktivität. Im Rahmen der Produktionsstrategie sollte das Werk in eine modulare, flexible und skalierbare Fabrik überführt werden. Die bestehenden Organisationsstrukturen in Fertigung und Instandhaltung sollten überdacht und in eine serviceorientierte Organisation transformiert werden. Ziel war die Anlaufkurve für neue Produktgenerationen zu reduzieren. Gleichzeitig sollten durch eine Vernetzung der Maschinen weitere Potenziale durch Industrie 4.0 - wie eine vorausschauende Instandhaltung - gehoben werden.

Vorgehensweise zur Einführung eines Ticketsystems

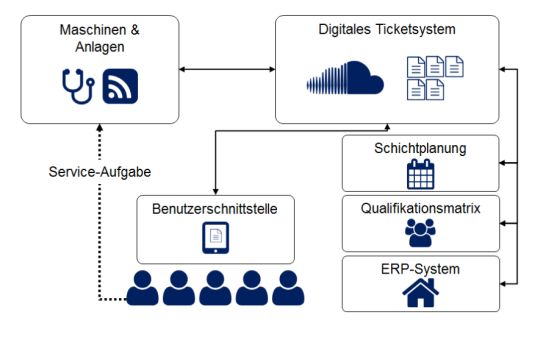

Um das Ziel einer flexiblen und modularen Fabrik zu erreichen, waren die zeitliche und örtliche Bindung der Mitarbeiter und der jeweiligen Arbeitsumfänge aufzuheben. Die wichtigsten Voraussetzungen zur erfolgreichen Einführung von Instrumenten der Industrie 4.0 waren auch hier die Elemente Konnektivität, Transparenz und Effizienz.

Im ersten Schritt stand daher die Konnektivität, also die Vernetzung der Maschinen, im Vordergrund. Hierzu mussten zahlreiche Maschinen unterschiedlichen Alters mit einer Industrie 4.0 tauglichen Datenbereitstellung ausgestattet werden. Während einige Maschinen bereits über eine gewisse Intelligenz verfügten, mussten einige ältere Maschinen vollständig um neue Systeme ergänzt werden. Bei diesen eingebetteten Systemen handelte es sich um kleine Boxen mit Antennen, mit denen sich per Mobilfunk Maschinen und deren Abläufe überprüfen und steuern lassen.

Im zweiten Schritt war es die Aufgabe, die neu gewonnenen Daten in zielgruppengerechte Informationen zu überführen und Transparenz zu schaffen. Schließlich konnte nun die komplette Produktion zu jeder Sekunde in Echtzeit überprüft werden. Hierzu wurde ein Software-Werkzeug entwickelt, mit dem die Informationsflut - im Sinne eines Management by Exception - reduziert werden konnte. Die entwickelte Software erfasst die relevanten Daten und gibt lediglich Abweichungsmeldungen an den zuständigen Maschinenbediener weiter. Außerdem kann sie direkt Handlungsvorschläge für die Problemlösung bereitstellen. Durch dieses Werkzeug ließ sich eine vorausschauende Instandhaltung in der Produktion einführen. Durch die Erfassung wichtiger Prozessparameter und den Vergleich mit Referenzdaten konnte auf den Verschleiß wichtiger Bauteile geschlossen werden. Durch den frühzeitigen, geplanten Austausch ließen sich Maschinenstillstandzeiten und Lagerhaltungskosten für Ersatzteile deutlich verringern.

Im dritten Schritt wurde zur Steigerung der Effizienz der Produktionsorganisation ein Ticketsystem entwickelt. Dies war Grundlage für die neue serviceorientierte Produktionsorganisation und die Kommunikation der Aufgaben an die einzelnen Mitarbeiter. Alle Aktivitäten wurden in das digitale Ticketsystem überführt und jeder Mitarbeiter in der Produktion mit einem mobilen Gerät ausgestattet. Die Mitarbeiter können auf diesen Geräten alle Information aus dem Leitstand dezentral abrufen. Die Störungsdaten werden dabei an das Ticketsystem weitergeleitet. Dort werden die Aufgaben je nach verfügbarem Personal und den jeweiligen Qualifikationen als Tickets an die Mitarbeiter verteilt. Der Mitarbeiter selbst kann eine Priorisierung der ihm zugeteilten Tickets durchführen und entscheiden, ob er die Aufgabe annimmt, an einen anderen Spezialisten weiterleitet oder nach oben eskaliert. Offene Tickets werden automatisch nach zehn Minuten eskaliert. Zudem dient das Ticketsystem als interner Datenspeicher und als Wissensdatenbank. Wer eine Maschine instandsetzen möchte, kann über die digitale Historie vorherige Störfälle, Schäden oder Maschinenparameter auslesen.

Das Ticketsystem wurde so einfach konzipiert, dass die Modellierung der Regeln nicht von Programmierern, sondern direkt von den Mitarbeitern auf dem Shopfloor vorgenommen werden kann. Damit konnte die Anlernzeit auf eine Woche reduziert werden und alle Mitarbeiter in die Lösung eingebunden werden. Aufgrund der Möglichkeit, dass die Mitarbeiter eigenständig die Regeln des Ticketsystems bearbeiten können, kann das Wissen der Mitarbeiter für eine kontinuierliche Verbesserung des Systems genutzt werden.

Zur Etablierung der neuen Organisationsstrukturen und zum Ablegen des bisherigen Abteilungsdenkens war ein umfassendes Change Management erforderlich. Zum einen waren Widerstände, insbesondere im mittleren Management, zu überwinden, zum anderen wurden die Mitarbeiter durch intensive Schulungen und Weiterbildungsmaßnahmen auf den Einsatz der neuen Technologien vorbereitet. Führung und Leistungskontrolle wurden ganz neu interpretiert. Die Bearbeitung der Tickets kann als Leistungsmerkmal genutzt werden. Gleichzeitig ist jeder Servicemitarbeiter einem Team mit eigenem Schichtleiter zugeordnet.

Potenziale des Ticketsystems

Serviceorientierte Organisationsstrukturen in der Fertigung auf Basis eines Ticketsystems bieten im Vergleich zu herkömmlichen Ansätzen folgende Vorteile:

- Steigerung der Arbeitsproduktivität durch agile, dynamische Organisationsstrukturen,

- Aufhebung der zeitlichen und örtlichen Bindung der Arbeit,

- vollständige Transparenz über den Status aller Aktivitäten,

- eindeutige Abläufe, Regeln und Eskalationsmechanismen

- schnelle und zielgerichtete Reaktion auf Ereignisse wie Maschinenausfälle,

- integrierter Delegationsprozess sowie

- Datenanalyse und Wissensdatenbank für die Instandhaltung sowie schnellere Einarbeitung neuer Mitarbeiter.

Beim beschriebenen Unternehmen konnten nicht wertschöpfende Wartezeiten auf Seiten der Instandhalter deutlich reduziert und eine signifikante Steigerung der Produktivität erzielt werden. Durch die Einführung einer vorausschauenden Instandhaltung konnte zudem die Lagerhaltung deutlich reduziert und das unnötige Altern von Ersatzteilen im Lager vermieden werden. Dank der neuen Möglichkeiten durch smarte Daten konnten charakteristische Muster in den Stördaten der Maschinen identifiziert werden, wodurch der Eintritt von Folgefehlern frühzeitig vermieden werden konnte.

Ein wichtiger Faktor für die erfolgreiche Umsetzung des Projektes war die frühzeitige Einbindung des Betriebsrats in die Veränderung der Arbeitsorganisation. Hierzu wurde für jedes Teilprojekt ein Mitglied des Betriebsrats in den Teilnehmerkreis berufen.

Beratungsleistungen

- Neue Geschäftsmodelle durch Industrie 4.0

- Planungs- und Steuerungssystematik

- Gruppenarbeit und Fertigungsorganisation

Publikationen

- Vernetzte Wertschöpfung

Schlank - Nachhaltig - Digitalisiert - Lean & green & connected – Erfolgsmuster einer vernetzten Wertschöpfung

Tagungsband des Münchner Management Kolloquiums 2016 - Neue Geschäftsmodelle in der Industrie 4.0

Leitfaden zur Entwicklung neuer Geschäftsmodelle in der Industrie 4.0