Digitalisierung von Produkten und Prozessen – Effizienzsteigerung und neue Geschäftsmodelle

[27.07.2021]

Industrieunternehmen stehen vor der Herausforderung, sowohl ihre Produkte als auch ihre Prozesse zu digitalisieren, um zusätzlichen Kundenwert zu generieren. TCW zeigt an zwei Beispielen, wie das weite Feld der Industrie 4.0 zu durchdringen ist und eine unternehmensspezifische Digitalisierungsstrategie erarbeiten wird, um eine nachhaltige Wertsteigerung zu erzielen. Intelligente Geschäftsmodelle rund um das Kernprodukt und Technologieeinsatz in den Geschäftsprozessen runden das Thema ab.

Transformation der Geschäftsmodelle

Die Digitalisierung nimmt immer größeren Einfluss auf die Geschäftsmodelle der Unternehmen. So reicht es heute nicht mehr aus, ein Produktprogramm einfach weiterzuentwickeln oder Prozesse zu optimieren. Vielmehr müssen Unternehmen die Implikationen der Digitalisierung auf die künftige Zusammenarbeit mit Kunden und Lieferanten antizipieren und Schlussfolgerungen für das eigentliche Kerngeschäft ableiten.

Der durch die Digitalisierung hervorgerufene disruptive Wandel zwingt Unternehmen zu einer radikalen Änderung der eigenen Geschäftspolitik. Das Leistungsprogramm muss neu definiert und entwickelt werden in Richtung Smart and Digital Products. Ebenso entscheidend ist die Verlinkung von Produktinnovationen mit einer End-to-End-Prozessharmonisierung.

All dies gelingt nur, wenn die Unternehmen neueste Technologien im Bereich Industrie 4.0 einsetzen. Anhand von Fallbeispielen aus der Praxis lässt sich zeigen, welche Vorgehensweisen zu einer erfolgreichen Transformation von Geschäftsmodellen beitragen.

Fallbeispiel 1: Produktdigitalisierung im Anlagenbau

Der Anbieter von Fördertechnik verfolgt die Strategie, rund um seine eigentlichen Kernprodukte zusätzliche Leistungsbündel anzubieten, die dem Kunden einen hohen Mehrwert generieren. Diese digitalen Leistungsupgrades schaffen nicht nur einen höheren Kundenwert, sondern tragen maßgeblich zur Erreichung der strategischen Unternehmensziele bei.

Die Aufgabenstellung für TCW bezog sich auf

- die Identifikation der erforderlichen Bausteine der Digitalisierung,

- die Unterstützung bei der Gestaltung von Lastenheften und

- die Anpassung der Prozesse.

Der digitale Austausch von Produktdaten zwischen Kunde und Hersteller ermöglicht eine durchgängige Informationskette über alle relevanten Leistungskennzahlen der Produkte im konkreten Einsatzbereich im Feld. Die Verknüpfung dieser Leistungskennzahlen mit Produktionsdaten eröffnet die Möglichkeit einer vorbeugenden Instandhaltung, um frühzeitige Ausfälle zu identifizieren und eine schnelle Ersatzteillieferung und -montage sicherzustellen.

Ein weiterer wichtiger Aspekt ist die Optimierung der Kundenportale für die digitale Kundenkommunikation. Weite Teile des Claim Managements können auf diese Weise digital abgewickelt werden, die Interaktion mit den Kunden findet mit einer weitaus höheren Frequenz statt. Die Kundenzufriedenheit steigt durch eine schnelle Informationsrückkopplung und zügiges Feedback auf Anfragen oder Beschwerden.

Ein weiterer Baustein der Produktdigitalisierung ist die Implementierung eines digitalen Zwillings. Die digitale Abbildung einer realen Produktgegebenheit beinhaltet das Potenzial, Qualitätskosten zu senken, indem künstliche Intelligenz Simulationen über Ausfallwahrscheinlichkeiten von Produktfunktionen vornimmt.

Der mit Abstand relevanteste Vorteil der Produktdigitalisierung liegt in der End-to-End Prozessharmonisierung zwischen Kunde und Hersteller sowie deren Verknüpfung über den gesamten Produktlebenszyklus. Damit steigt die Bedeutung des margenträchtigen Servicegeschäfts neben dem eigentlichen Produktvertrieb erheblich an und ermöglicht den Herstellern signifikante Umsatzpotenziale.

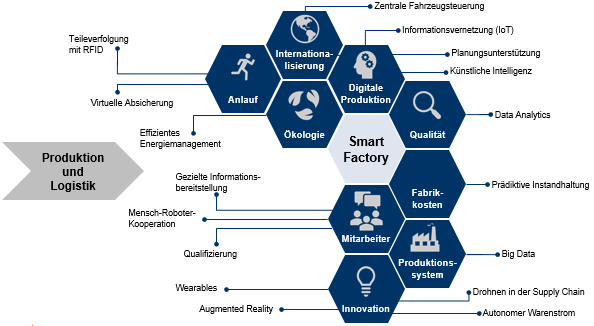

Fallbeispiel 2: Smart Manufacturing bei einem Automobilzulieferer

Der Automobilzulieferer von Elektrokomponenten setzt zur Optimierung seines Produktionssystems auf das Thema Smart Manufacturing. Die Schwerpunkte der digitalen Produktionsstrategie liegen in den Bereichen Smart Data Analytics & Logistics, Automatisierung, kollaborative Robotik, Additive Manufacturing und KI.

Das Ziel bestand darin, eine komplette Digitalisierung der Wertschöpfungskette zu erreichen und alle Logistik- und Produktionsprozesse vom Lieferanten bis zum Kunden in diese Betrachtung mit einzubeziehen. So konnte TCW einen ganzheitlichen Ansatz vorschlagen und umsetzen.

Alle Logistikprozesse von Anlieferung, Lagerung, Transport und Versand werden systemseitig mit RFID-Technologie unterstützt, um weitestgehend beleglose und automatisierte Abläufe zu realisieren. Im innerbetrieblichen Warenverkehr werden fahrerlose Transportsysteme eingesetzt, die reibungslose Materialversorgung gewährleisten. Die IoT-Integration in die Materialwirtschaftssysteme ermöglicht die automatische Erzeugung von Belegungsplänen für die Kapazitätssteuerung sowie eine Verlinkung zur Produktionsplanung und zum Einkauf. Materialabrufe werden somit nach Bedarf entlang der kompletten Supply Chain synchronisiert und ermöglichen eine hervorragende Zusammenarbeit mit den Lieferanten.

In der Produktion stand die Mensch-Maschine-Kooperation an vorderster Stelle. Repetitive Aufgaben wurden weitestgehend automatisiert, um eine gleichbleibende Null-Fehler-Qualität mit hoher Effizienz zu erreichen. Für komplexere Montageumfänge steht qualifiziertes Personal zur Verfügung.

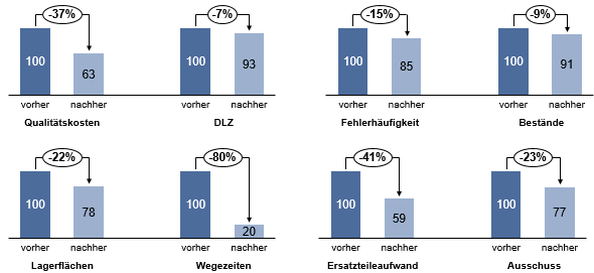

Die Effekte manifestieren sich vor allem in geringeren Supply Chain- und Produktionskosten. Die Automatisierung in der Produktion spart Personalkosten ein, die höhere Transparenz über die Wertströme reduziert Verschwendung in Form von nicht abgestimmten Kapazitäten und Beständen. Durch die enge Systemanbindung der Lieferanten können Wiederbeschaffungszeiten reduziert und die Versorgungssicherheit verbessert werden. Ein weiterer wichtiger Nutzenvorteil beim Einsatz von IoT ist die frühzeitige Detektion von Anomalien beispielsweise in der Lagerwirtschaft, um die benötigten Bestandsmengen hinsichtlich Reichweite und Kosten zu optimieren.

Die Maßnahmen werden in KPIs ausgedrückt.

Beratungsleistungen

- Neue Geschäftsmodelle durch Industrie 4.0

- Modularisierung in Organisation, Produkten, Produktion und Services

- Nachhaltige Produktivitäts- und Qualitätssteigerung

Publikationen

-

Logistik- & Supply Chain Architekturen

Leitfaden für die Gestaltung von kundenwertschaffenden Servicenetzwerken - Produktivität durch Industrie 4.0

-

Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien