Erfolgreiches Consulting heisst das Erzielen von bedeutenden Kosteneinsparungen durch Berechnung und Test auf Bauteilebene

[21.08.2024]

Erfolgreiches Consulting und das Erzielen von bedeutenden Kosteneinsparungen werden nicht mehr durch das simple Reduzieren von Personal oder durch Substitution von Material erreicht. Der Erfolg stellt sich ein, wenn die Beratung durch tiefgreifende Produktanalysen die Fähigkeit besitzt, zusammen mit dem Kunden Änderungen in der Konstruktion, der Auslegung, der Berechnung und im Test durchzuführen. Produkte müssen zusammen mit Ingenieuren des Unternehmens funktional überdacht und neugestaltet werden. Durch innovative Lösungsansätze und präzise Berechnungen, werden Potentiale effektiv gehoben und durch Tests am Produkt/Bauteil verifiziert. Dieser Ansatz zeichnet den Beratungsleistung am TCW aus.

Erfolg wird nicht mehr nur durch einfache Reduktion von Personal oder Substitution von Material erzielt, sondern durch tiefgreifende Analysen, Berechnung und Neuauslegung von Seiten des beratenden Unternehmens zur Implementierung von innovative Lösungsansätze in der Produktentwicklung notwendig. TCW erreicht durch die Integration von Engineering-Expertise, präzisen Berechnungen und Tests signifikante Kosteneinsparungen für ihre Kunden.

Die Zeit der „low hängig fruits“ sind längst vorbei – der Kostendruck hat die Ernte diese Früchte firmenintern bereits vor Jahren eingeläutet. Die Herausforderung besteht in der Umsetzung, frei von firmeninternen Scheuklappen. Es muss auf Augenhöhe mit dem Ingenieur in den beteiligten Unternehmen an Lösungen gearbeitet werden und diese mittels Berechnungen validiert und Test verifiziert werden. An drei konkreten Beispielen wird der Erfolg der Vorgehensweise aufgezeigt.

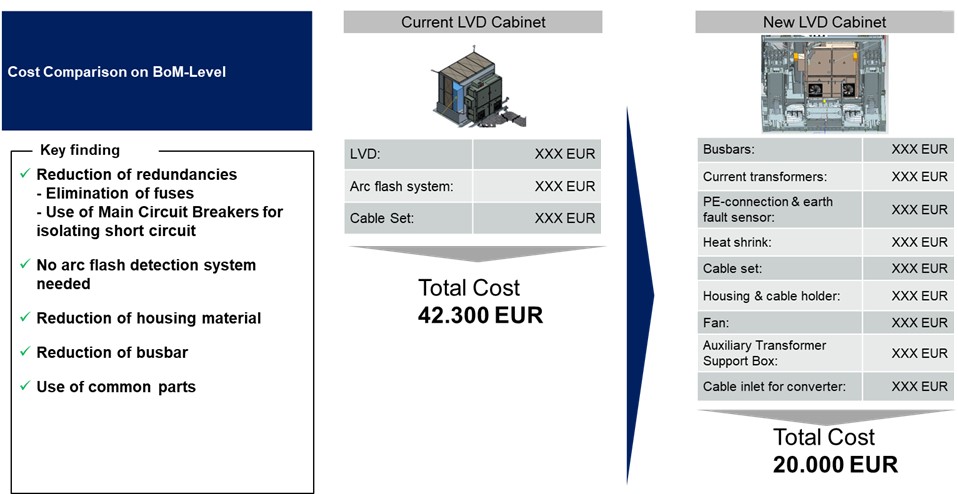

52,7% Kosteinsparung bei Low Voltage Distribution Units in Energieanlagen

Ein herausragendes Beispiel für diese Entwicklung ist die Neugestaltung einer Low Voltage Distribution Unit (LVD). Der Fokus liegt auf dem Personenschutz bei Berührung, was zu hohen Kosten führte. Durch eine konsequente Überarbeitung des Konzepts und Neuauslegung der Stromführungen wurden nicht nur die technischen Anforderungen erfüllt, sondern auch der Berührungsschutz effizienter und deutlich kostengünstiger realisiert. Haupttreiber waren

- Reduzierung der Redundanzen,

- Wegfall von Sicherungen, ohne die Anlagensicherheit zu beeinflussen,

- Einsatz von Hauptschaltern zur Kurzschlusstrennung,

- kein elektronisches Störlichtbogen-Erkennungssystem bei gleicher Funktionalität und

- Reduzierung des Gehäusematerials Reduzierung der und der Sammelschiene.

Dies führte zu einer beeindruckenden Kostenreduktion von über 52,7%. Zudem wurde die Anlage im Test und Abnahme von behördlicher Seite begleitet, was eine schnelle Implementierung in neue Anlagen ermöglichte.

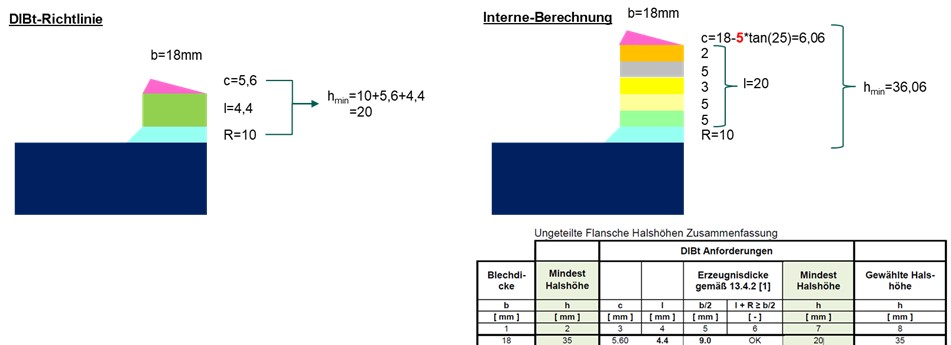

22,5% Kosteneinsparungen im Flanschbereich bei Energieanlagen

Ein weiterer Bereich ist der Flanschbereich bei Energieanlagen. Der Schlüssel lag im Hinterfragen der internen Auslegungsberechnungen und deren Abgleich mit den behördlichen Vorgaben des DIBt (Deutsches Institut für Bautechnik). Die Neuauslegung ergab, dass die bisherigen internen Berechnungsmethoden zu konservativ waren und nicht zu insbesondere dünnwandigen Auslegungen passten. Eine reine Auslegung nach behördlichen Mindestanforderungen wäre allerdings ebenso nicht Zielführend gewesen, da hier die dynamischen Lastzyklen nicht zu dem Leistungsversprechen, sprich Nutzungsdauer der Anlage, gepasst hätten. Durch metallurgische Testreihen und eine neue Auslegungssystematik konnten Kosten für hochvergüteten Stahl reduziert werden. Die sogenannten „Angstparamenter“ konnten eliminiert werden, Toleranzketten aufgelöst werden.

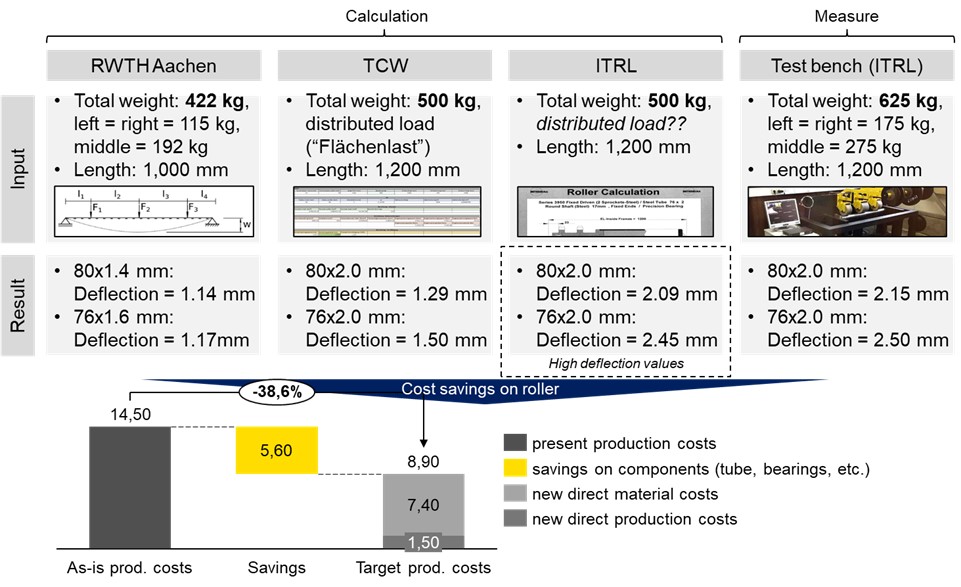

38,6% Neukonzeption von Rollen für Palettenförderer

Bei einem großen Hersteller für Intralogistikanlagen wurden Rollen für Palettenförderer neu konzipiert, um Zuverlässigkeit und Langlebigkeit zu erhöhen. Trotz der geringen Einzelkosten der Rollen, summieren sich diese in der gesamten Intralogistikanlage zu einer beachtlichen Summe. Die Herausforderung bestand darin, ein kosteneffizientes Design zu entwickeln, ohne die Ausfallwahrscheinlichkeit zu erhöhen. Neben der Produktoptimierung sind die Änderungen mittels geeigneter Testverfahren zu validieren. Ziel ist es ein optimiertes Produkt in die Produktion sicher und zeiteffizient zu überführen. Durch die Anwendung von Erfahrungen aus ähnlichen Projekten und die Berechnung und Auslegung neuer Materialkombinationen konnte eine Kosteneinsparung von 38,6% erreicht werden, ohne qualitative Einbußen.

Der TCW-Ansatz

Diese Beispiele zeigen, wie durch die Integration von tiefgreifendem Engineering-Wissen und kritischer Analyse im Consulting signifikante Kosteneinsparungen und Effizienzsteigerungen erzielt werden können. Diese Entwicklung erfordert ein tiefgreifendes technisches Verständnis und innovative Ansätze in der Beratung.

Beratungsleistungen

- Design Thinking im Cost Engineering

- Modularisierung von Produkten und Produktprogrammen

- Produktklinik

Publikationen

- Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Cost Engineering

Leitfaden zur Gestaltung von Produktkosten - Cost Engineering

Kundenwertgestaltung von Produkten, Prozessen und Services - Tagungsband des Münchner Management Kolloquiums

Praxisbeispiele

- Produktklinik in der Automobilzulieferindustrie

- Cost Engineering durch agile Methoden und Design Thinking

- Cost Engineering in frühen Reifegradphasen

Video: TCW Produktklinik: Wie lassen sich die Produktkosten um 20% senken?