Etablierung von Kostentransparenz

[20.02.2019]

Prozessdefinition als Ausgangspunkt der Kostentransparenz

Was war die Ausgangssituation? Das Unternehmen befand sich nach einer Zeit starken und organischen Wachstums organisatorisch noch immer auf der Stufe eines Start-Ups. Die strukturellen Defizite konnten in den vergangenen Jahren durch die marktbeherrschende Stellung abgefedert werden. Das zunehmend kompetitive Marktumfeld ließ jedoch die Preise sinken und damit die Gewinne immer weiter schrumpfen. Schlussendlich machte das Unternehmen sogar Verluste, sodass sich das Management konfrontiert sah auf der Kostenseite zu handeln. Doch wie sollte dies umgesetzt werden?

TCW unterstütze das Unternehmen dabei mit einer umfassenden Analyse der bestehenden Prozesse und Technologien. Dabei kamen zunächst qualitative Analysemethoden (Interviews, Workshops, Visualisierungen, Qualifizierungsmatrizen etc.) zum Einsatz. Die Ergebnisse wurden im nächsten Schritt um quantitative Erhebungen (Multimomentaufnahme, Maschinenzeitenerfassung etc.) erweitert.

Identifikation der direkten Kosten und Werttreiber

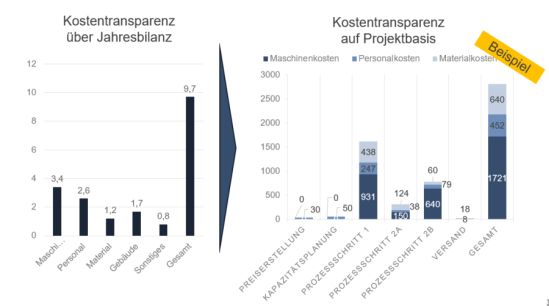

Auf Grundlage dieser Erkenntnisse wurden beispielhafte Projekte und Kundenaufträge ausgewählt und die Kosten entlang der Wertschöpfung identifiziert. Nach einer Priorisierung der Kosten- und Werttreiber erfolgte für jeden Prozessschritt eine detaillierte Costing-Analyse. Dabei orientierte sich TCW an Methoden und Tools wie der Wertstromanalyse, die sich bei zahlreichen anderen TCW-Projekten bewährt hatten. Im Zuge der Kostenidentifikation wurden operative Defizite im Prozessablauf offenbar, welche im Sinne der Verschwendungsreduktion in einem Aufwasch als Quick-Wins behoben wurden. Durch eine Erweiterung um Methoden des Cost Engineerings wurden zudem kostenoptimale Prozesse erarbeitet.

Festlegung spezifischer Leistungskennzahlen

Auf Grundlage der Prozessschritte und der kostenverursachenden Tätigkeiten wurden im dritten Schritt firmenspezifische KPIs festgelegt. Dafür erarbeitete TCW gemeinsam mit den Abteilungsleitern und operativen Key-Usern sowohl für jeden Prozessschritt spezifische Kennzahlen als auch Kennzahlen, die eine abteilungsübergreifende Vergleichbarkeit möglich machten. Mit Hilfe dieser Kennzahlen konnten detaillierte Aussagen über die einzelnen Prozessschritte und deren operative Umsetzung getroffen werden. Bei der KPI-Erarbeitung wurden zudem, quasi nebenbei, Produkte und Materialien identifiziert, die eine negative Rentabilität aufwiesen. Im Zuge einer strategischen Neuausrichtung sollen diese aus dem Sortiment genommen werden.

Anpassung der Preislogik

Eine weitere Herausforderung war die undurchsichtige Preisgestaltung. Durch das organische Wachstum kamen über die Jahre immer mehr Technologien und Verfahren hinzu, so dass die Preiserstellung durch unterschiedlichste Bereiche ging und mehr einem Handel auf einem Markt glich, als einem standardisierten transparenten Verfahren. Aber wie geht man in einer solchen Situation vor?

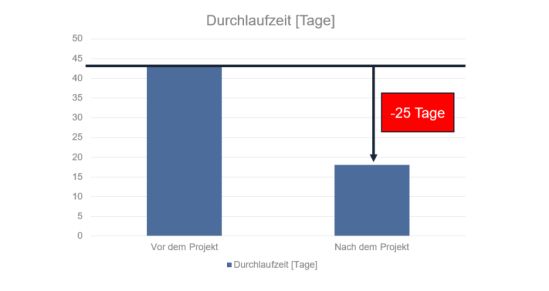

Nachdem die direkten Kostentreiber identifiziert wurden und somit eine Kostentransparenz geschaffen wurde, konnten technologie- und verfahrensspezifische Preislogiken aufgebaut und in einem System implementiert werden. Dies ermöglichte eine Verkürzung der Angebotserstellungsdauer von bis zu zwei Wochen auf maximal einen Tag.

Umsetzungsbegleitung bei der Implementierung einer digitalen Datenerfassung

Im letzten Schritt wurde eine umfassende digitale Echtzeit-Erfassung der Maschinenlauf- und Bearbeitungszeiten eingeführt. Aufgrund der technologischen und prozessualen Besonderheiten entschied sich das Projekt-Team für eine Barcode-Scanner-Lösung. Zudem wurden Visualisierungen und Reportvorlagen für die KPIs erstellt und dem Management sowie den operativen Mitarbeitern im Shopfloor zur Verfügung gestellt. Durch diesen Schritt konnte den operativen Mitarbeitern die Notwendigkeit und der Mehrwert von Kostentransparenz und Leistungskennzahlen leicht zugänglich und verständlich gemacht werden.

In einem Folgeprojekt soll nun mit Hilfe von TCW eine direkte Schnittstelle zu einem cloudbasierten Visualisierungstool geschaffen werden, das er ermöglicht auf zahlreichen Monitoren abteilungsspezifische KPIs und Diagramme in Echtzeit den Mitarbeitern zur Verfügung zu stellen.

Beratungsleistungen

Publikationen

- Integrierte Managementinformationssysteme

Leitfaden zur Steuerung von Business Units - Monitoring

Leitfaden zur Steuerung der Wertsteigerung von Unternehmen - Cost Engineering

Leitfaden zur Gestaltung von Produktkosten