Kostenanalyse mit Lieferanten

[27.07.2020]

Preis ist nicht gleich Kosten

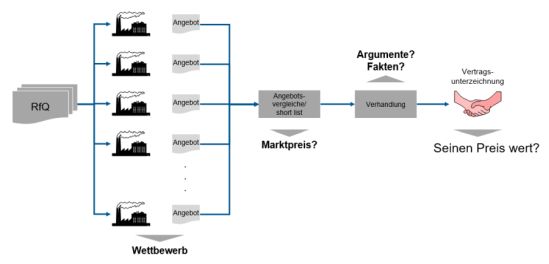

Der gewöhnliche Einkaufsprozess sieht vereinfacht dargestellt folgendermaßen aus:

- Ausschreibung und Lieferantensuche für ein Produkt oder Bauteil,

- Einholen von Angeboten,

- Angebotsvergleiche,

- Verhandlung mit ausgesuchten Lieferanten und

- Vergabeentscheidung und Vertragsunterzeichnung.

Argument für die Vergabeentscheidung ist meist der günstigste Preis, der durch die Vergleiche und Verhandlung erzielt wurde. Doch kann man den Preisen der Lieferanten bedingungslos trauen? Kein Lieferant lässt sich gerne in die Karten schauen, da er selbst seinen Gewinn maximieren und nicht auf seine eigene Marge verzichten möchte. Die Kostenanalyse und ihre Methoden bringen Transparenz in die Preisgestaltung der Lieferanten und dienen als Wettbewerbsvorteil bei Verhandlungen, indem sie aufzeigen, was es wirklich kostet, ein Produkt oder eine Dienstleistung zu entwerfen, herzustellen und zu liefern.

Kategorisierung der eigenen Lieferanten

Bei dem Unternehmen dieser Fallstudie war der Anteil and Fremdbeschaffung vergleichsweise hoch, sodass Kosteneinsparungen zur Sicherstellung der Liquidität meist über den Einkauf erfolgten. Jedoch führten herkömmliche Verhandlungstechniken nicht zu dem gewünschten Ergebnis. Deshalb bat dieses Unternehmen TCW um Unterstützung in der Erreichung der vorgegebenen Einsparungsziele im Einkauf. Als Lösung wurde dabei die Kostenanalyse im Unternehmen etabliert und deren Methoden als Werkzeug in Verhandlungen eingesetzt. Doch bevor eine Kostenanalyse-Strategie entwickelt werden konnte, galt es zunächst die eigenen Lieferanten zu kategorisieren:

Strategische Lieferanten:

Diese Lieferanten sind allen anderen in Bezug auf Qualität, Serviceniveau und Kosten deutlich überlegen und man sollte am engsten mit ihnen zusammenarbeiten, regelmäßig Informationen austauschen und Herausforderungen gemeinsam lösen. Ein Unternehmen hat wahrscheinlich nur wenige strategische Lieferanten und noch weniger Allianzpartner, mit denen die jeweiligen Lieferketten integriert werden können.

Hebel-Lieferanten:

Dabei handelt es sich um Lieferanten, die eine Komponente, ein Produkt oder eine Dienstleistung anbieten, die leicht genug ausgetauscht werden kann und die für ein Unternehmen ebenfalls eine große Ausgabe darstellt. Dabei möchte man darauf achten, dass diese Lieferanten für das Unternehmen konkurrenzfähig sind, aber nicht viel eigenen Aufwand dafür erbringen.

Engpass-Lieferanten:

Diese Definition ist relativ einfach: Wenn man deren Produkt nicht hat, kann man nicht produzieren. Man sollte sicherstellen, dass man einen langfristigen Vertrag, ein Überangebot oder eine Alternative hat, wenn diese benötigt wird. Auf lange Sicht sollte nach Alternativen gesucht werden, um das Risiko mit diesen Lieferanten zu verringern.

Routine-Lieferanten:

Diese bieten Produkte an, die zu einem relativ niedrigen Euro-Volumen leicht erhältlich sind. Hier möchte man den Kaufprozess automatisieren und einen elektronischen Katalog oder eine andere Technologieplattform für effiziente Selbstbedienungskäufe mit angemessenen Kontrollen nutzen.

Sobald man die Lieferanten kategorisiert hat, indem die Marktkomplexität, das Risiko und die Ausgaben bestimmt wurden, kann man entscheiden, worauf die Energie konzentriert und die Ressourcen im Hinblick auf die Kostenanalyse eingesetzt werden sollen.

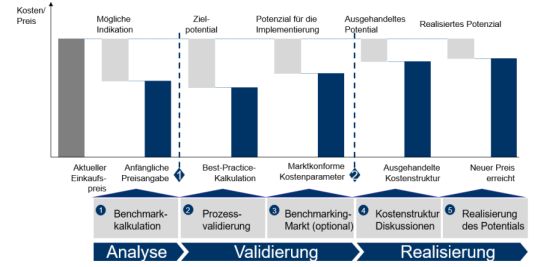

Vorgehensweise im Projekt

Das erste, was im Projekt zusammen mit den Einkäufern des Unternehmens betrachtet wurde, waren die tatsächlichen Kosten für den Kauf der Waren. Damit hörten die Kosten nicht auf, da auch noch Ausgaben für Lieferung, Handhabung und Lagerung hinzukommen. Wenn große Artikel bestellt werden, für deren Transport mehrere Personen benötigt werden und für die Lieferung bezahlt werden müssen, sind die tatsächlichen Kosten weit höher als nur die Kosten für die Waren. Wenn auch noch ein Überbestand an diesen Waren vorhanden ist, müssen auch die Lagerhaltungskosten zu den Gesamtkosten hinzugerechnet werden. Diese Aspekte gehören zu einer vollständigen Kostenanalyse, bei der die Gesamtkosten des Einkaufs von einem bestimmten Lieferanten ermittelt werden. Bei der Auswahl von Lieferanten hat man sich im Projekt zunächst auf die Produkte der Hebel- und strategischen Lieferanten konzentriert und die Kostenstruktur ausgewählter Produkte in einer Best-Practice-Kalkulation ermittelt. Die dafür benötigten Daten wie Materialkosten, Fertigungskosten und Overheadkosten wurden aus unterschiedlichsten Quellen zusammengetragen. Dazu zählen Preisindizes, Marktdaten und Daten der Maschinenhersteller. Um eine Best-Practice-Kalkulation zu erstellen wurde auf Expertenwissen des TCW zu Fertigungsverfahren zurückgegriffen und sämtliche Produktionsschritte des Produkts wurden modelliert. Der Unterschied zwischen dem aktuellen Einkaufspreis und der Best-Practice-Kalkulation bildete das Zielpotenzial. Im nächsten Schritt wurden der Best-Practice-Kalkulation lieferantenspezifische Parameter wie Standort, Maschinenpark, Fertigungsverfahren und Belegschaft hinzugefügt. Dabei wurde auf eine zuvor vom Lieferanten ausgefüllte Cost-Breakdown-Datei und auf die TCW-Benchmarkdatenbank zurückgegriffen. Das Ergebnis war ein Preis, mit dem in eine faktenbasierte Verhandlung mit dem Lieferanten gegangen und letztendlich ein finaler Preis für das betrachtete Produkt erzielt wurde, welcher der Realität entsprach.

Fazit

Eine effektive Möglichkeit, Einsparungen im Unternehmen zur erzielen, ist die Nachverhandlung im Einkauf mit den Lieferanten. Dabei bilden die Kostenanalyse und ihre Methoden ein effektives Werkzeug, welches Transparenz schafft und so einen erfolgreichen Hebel in der Verhandlung mit Lieferanten bildet. Im Projekt dieser Fallstudie konnten zusammen mit TCW somit zusätzliche Kostenreduzierungen in Höhe von 13 % erzielt werden.

Die Bitte an die Lieferanten, über Kostenstrukturen und die Kalkulation der Verkaufspreise zu sprechen, wirbelt Anfangs viel Staub auf und wird für eine Menge Bewegung sorgen. Jedoch hat sich gezeigt, dass das teilweise massive Abwehrverhalten einzelner Lieferanten signalisiert, dass man auf dem richtigen Weg ist. Ein ablehnendes und emotionales Verhalten sollte dabei einfach als eine Einladung zum Weitermachen gesehen werden, um die eigene Liquidität des Unternehmens zu sichern. Gerne unterstützt TCW auch Sie bei der Einführung der Kostenanalyse in Ihrem Unternehmen. Dabei ist deren Einsatz nicht nur auf den Einkauf beschränkt, sondern die Methoden können auch in Produktion, Entwicklung und Vertrieb erfolgreich angewandt werden.

Beratungsleistungen

- Zielpreisermittlung mit dem Global Sourcing Index

- Total Cost of Ownership Analyse

- Lieferantenmanagement

- Zielkostenmanagement

Publikationen

- Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung -

Advanced Purchasing

Leitfaden zur Einbindung der Beschaffungsmärkte in den Produktentwicklungsprozess - Kosten- und Leistungsrechnung für präventive Qualitätssicherungssysteme

-

Cost Engineering

Leitfaden zur Gestaltung von Produktkosten