Lieferantenaudit zur Performancesteigerung in der Supply Chain

[23.01.2019]

Ausgangssituation und Zielsetzung

Ein Unternehmen der Maschinenbauindustrie sieht sich erheblich gestiegenen Kundenanforderungen gegenübergestellt. Kurze Lieferzeiten und höchste Qualität bei marktgerechten Preisen sind Kernanforderungen der Kunden. Die hoch komplexen Produkte aus dem Robotersegment werden in einem globalen Supply Chain Netzwerk mit vielen involvierten Lieferanten hergestellt. Um die Kundenziele erreichen zu können, muss die Versorgungssicherheit von Material und Komponenten auch bei kurzfristig auftretenden Kundenänderungen gegeben sein. Die größten Engpässe ergeben sich durch eine mangelnde Versorgungssicherheit, die durch Lieferausfälle und -verzögerungen hervorgerufen wird. Nicht selten führte dies in der Vergangenheit zu erheblich verschobenen oder entfallenen Umsätzen. Noch schwerer fallen unzufriedene Kunden ins Gewicht, wenn keine termingerechte Belieferung mit den Endprodukten erfolgen kann. Der daraus resultierende Imageverlust führt in der Folge zu einem schleichenden Verlust von Marktanteilen in einem sehr volatilen und wettbewerbsgetriebenen Marktumfeld. Aus diesen Gründen hat das Unternehmen die Entscheidung getroffen, zusammen mit TCW eine angepasste Supply Chain Strategie zu entwickeln und diese zusammen mit den Lieferanten umzusetzen.

Konzept

Eine verzwickte Situation – Wie geht man hier vor? Zunächst wurden innerhalb des Unternehmens die Rahmenbedingungen für die Entwicklung und Umsetzung der angepassten SCM-Strategie geschaffen. Dazu zählt das Aufsetzen der internen Projektorganisation. Es wurden verantwortliche Teammitglieder aus relevanten Unternehmensbereichen benannt und Entscheidungsträger bestimmt. In Analyseworkshops wurden zu Beginn die existierenden Defizite und Schwachstellen der bestehenden SCM-Strategie identifiziert, konkretisiert und bewertet. Auf Basis der Analyse der vorherrschenden Ist-Situation wurden anschließend die Ziele für die zukünftige Aufstellung der Supply Chain definiert. Die Ziele wurden anhand gängiger KPI (Durchlaufzeiten, Flexibilitätsanforderungen, Kapazitätsbereitstellung und Bestände entlang der kompletten Supply Chain) konkretisiert. In einem nächsten Schritt wurden Methoden und Tools identifiziert, die eine konstruktive Lösungsfindung zusammen mit den Lieferanten unterstützen. Zu den verwendeten Methoden zählen etwa das Supply Chain Mapping, welches analog zu einer internen Wertstromanalyse angewendet wird, allerdings bezogen auf die Leistungsverflechtungen innerhalb eines globalen Supply Chain Netzwerks. Als Tool bietet sich der SCM-Check an. Hier wurden auf Basis standardisierter Templates Checklisten und Fragenkataloge zusammengestellt, die es ermöglichen, anhand von definierten Kategorien wie etwa Planungsprozessen, Auftragsabwicklung oder Risikomanagement die Abbildung der Leistungssituation in einem Supply Chain Netzwerk vorzunehmen. Parallel dazu wurde eine Projektvorgehensweise skizziert, die sowohl inhaltlich als auch zeitlich in voneinander abgrenzbare Phasen unterteilt wurde. Diese Projektvorgehensweise bildete gleichzeitig eine Grundlage zur Orientierung für die Koordination der Projektaktivitäten zusammen mit den Lieferanten.

Nach Konkretisierung von Zielsetzung, Projektvorgehensweise, Methoden und Tools wurde mit der Planung von Lieferantenaudits begonnen. Hierzu wurden Präsentationsunterlagen ausgearbeitet, die den Status Quo in der Supply Chain aus Sicht des Unternehmens soweit als möglich widerspiegeln. Die Audits wurden mit Lieferanten aus unterschiedlichsten Tier-Stufen durchgeführt, die an der Produkterstellung beteiligt sind. Beim Lieferantenaudit selbst wurde zu Beginn ein Impulsvortrag gehalten, um ein gemeinsames Verständnis und Commitment über die vorliegende Ausgangssituation, Problemstellung und Zielrichtung zu schaffen. In kleineren Arbeitsgruppen wurden anschließend die relevanten Fragestellungen an konkreten Beispielen diskutiert. In Form eines Brainstormings wurden unter der Leitung der TCW-Berater Ideen und Ansätze für Optimierungspotenziale gesammelt, um die Versorgungssicherheit zukünftig zu verbessern sowie reibungslose Material- und Informationsflüsse in der Supply Chain zu gewährleisten. Die Arbeitsgruppen präsentierten ihre Ergebnisse den anderen Gruppen und erläuterten ihre jeweilige Sicht auf die vorherrschende Ist-Situation. Im Anschluss wurde die Projektorganisation um Mitglieder von externen Lieferanten erweitert und die weitere Projektvorgehensweise skizziert. Mit Hilfe eines zu entwickelnden Analyseleitfadens wurden die aufgestellten Ziele weiter verfeinert und detailliert. Es ergaben sich nun Teilziele für jeden beteiligten Lieferanten in der Supply Chain. Darüber hinaus erfolgte eine Analyse und Dokumentation der Ist-Situation bei den Lieferanten. Auf diese Weise konnte die Leistungsfähigkeit des Supply Chain Netzwerks sukzessive beschrieben werden. Es ergaben sich bereits in dieser Analysephase erste Anhaltspunkte für Prozessverbesserungen und Optimierungspotenziale.

Nach Abschluss der Analysephase wurde mit der Konzeptentwicklung begonnen. Im Rahmen von Teilprojekten wurden identifizierte Themengebiete behandelt. Dazu zählt die Abwicklung des Kundenauftragsprozesses sowie das strategische und operative Forecasting. Ein weiterer wichtiger Stellhebel wurde im Bedarfs-Kapazitäts-Management identifiziert. Die Planung der reellen Kundennachfrage und die zeitgerechte Bereitstellung der hierfür benötigten Produktions- und Logistikkapazitäten sind als wesentliche Bausteine für die Sicherstellung von Versorgungssicherheit identifiziert worden. Im Vordergrund standen dabei die zukünftige Verwendung von Planungstools, die Gestaltung der IT-Systemschnittstellen an den Unternehmensgrenzen im Netzwerk sowie Maßnahmen zur Produktivitätssteigerung in Beschaffung, Fertigung und Montage. Ein weiteres Thema stellt die Etablierung eines Frühwarnsystems zur Identifikation von Trends, Störeinflüssen und Entwicklungen im Umfeld der Supply Chain dar. Die Erfassung benötigter Daten sowie die Weitergabe dieser Informationen in der Supply Chain waren dabei Bestandteil der Betrachtung. In diesem Zusammenhang eröffnen sich durch das automatische Erkennen von Risiken mit Hilfe von Big Data Methoden neue Möglichkeiten. Weitere identifizierte Stellhebel sind das Kosten- und Risikomanagement. Hier ging es um Fragen der Risikoverteilung und Kostenübernahme im Falle von Bestandserhöhungen, die sich durch Schwankungen der Kundennachfrage ergeben. Neben den beschriebenen Stellhebeln besteht eine weitere wichtige Aufgabe in der Standardisierung von Supply Chain Prozessen und in der Verwendung gleicher KPI bei allen involvierten Teilnehmern. Aus allen Teilprojekten ergaben sich in der Folge konkrete Maßnahmen für die Umsetzungsphase. Die Einrichtung eines Maßnahmen- und Umsetzungscontrollings sicherte den Ergebnisfortschritt und die nachhaltige Implementierung der Lösungsansätze.

Lessons Learned

Interessantes Vorgehen - doch was hat es gebracht? Ausgehend von der Kommunikation der SCM-Ziele und der Projektstrukturierung im Rahmen der Lieferantenaudits wurde durch die gewählte Vorgehensweise sichergestellt, dass alle Lieferanten in den Prozess der Supply Chain Strategieentwicklung und -umsetzung einbezogen wurden. Die Schaffung eines partnerschaftlichen Lieferantennetzwerks ist entscheidend für die Erbringung exzellenter Prozessleistungen. Um Kunden mit Produkten termingerecht beliefern zu können, müssen alle Supply Chain Partner über abgestimmte Supply Chain Ziele die Koordination ihrer Wertschöpfungsprozesse vornehmen. Die Synchronisierung von Material- und Informationsflüssen stellt hierbei einen wichtigen Stellhebel dar. Ebenso wichtig ist eine gemeinschaftliche und abgestimmte Bedarfs- und Kapazitätsplanung. Dies erfordert die zeitgerechte Weitergabe von Marktinformationen und eine schnelle Reaktion auf Kundenänderungen. Regelmäßige Lieferantenaudits dienen dazu, Vertrauen innerhalb eines Supply Chain Netzwerks zu erhöhen und zu festigen. Es ist entscheidend, die Supply Chain Prozesse auf Wertsteigerung für den Kunden auszurichten. Dies gelingt, indem Verschwendung und Blindleistung entlang der Supply Chain identifiziert und beseitigt wird. Dazu zählen vor allem unausgelastete Kapazitäten und hohe Bestände. Kurze Durchlaufzeiten, schlanke SCM-Prozesse und hohe Qualitätsstandards sind hierbei ein Schlüsselfaktor für die Schaffung von Kundenwert. Daneben ist die Einbindung aller Lieferanten in den Prozess der Supply Chain Optimierung wichtig. Hier kommt es auf Wissensmanagement und Know-how Transfer an, um effektive Problemlösungen ableiten zu können. Nicht zuletzt ist es wichtig, eine offene Kommunikationskultur zu pflegen und transparente Prozesse zu schaffen. Auf diese Weise werden Informationsasymmetrien unterbunden, die in vielen Fällen zu erheblichen Wissensbarrieren in Supply Chain Netzwerken führen.

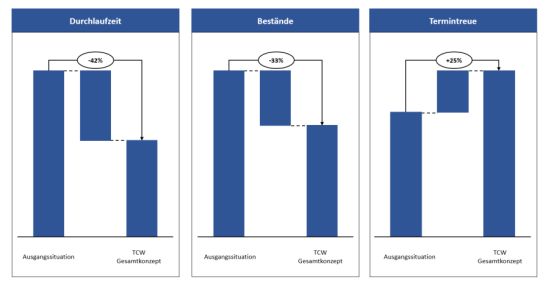

Bei dem beschriebenen Anwendungsfall konnte gegenüber der Ausgangssituation die Durchlaufzeit um mehr als 40 Prozent und die Bestände um mehr als 30 Prozent gesenkt sowie die Termintreue um mehr als 25 Prozent gesteigert werden. Bei der Vorgehensweise handelt es sich um einen seitens TCW mehrfach erprobten und optimierten Ansatz der auch in Ihrem Unternehmen einen Wertbeitrag leisten kann.

Beratungsleistungen

- Lieferantenmanagement

- Bestände-Halbe

- Planungs- und Steuerungssysteme

- Planungs- und Steuerungstools

- Supply Chain Controlling

- Lean Management und Lean Production

- Total Productive Maintenance (TPM)

Publikationen

- Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Logistik- & Supply-Chain -Architekturen

Leitfaden für die Gestaltung von kundenwertschaffenden Servicenetzwerken - Efficient Consumer Response

Leitfaden zur konsumentengerechten Neugestaltung von Distributionskanälen und Warengruppen