Produktionskostenoptimierung in der Luftfahrtindustrie

[26.04.2017]

Motivation des Luftfahrunternehmens zur Durchführung der Werstromanalyse

Ein Luftfahrtunternehmen stand vor der Aufgabe die Profitabilität einzelner Produkte zu verbessern. Am betrachteten Standort war die kontinuierliche Umsetzung von Maßnahmen zur Kostensenkung und Produktivitätssteigerung, auch aufgrund des hohen Lohnniveaus, bereits seit Jahren zwingende Notwendigkeit. So wurden mit Hilfe einer Lean Initiative bereits die ersten Maßnahmen zur Produktivitätssteigerung realisiert. Der Automatisierungsgrad in der Montage stieß aufgrund der Komplexität in selbiger bereits an eine Grenze. Um einerseits weitere Verbesserungsmaßnahmen zu erarbeiten und umzusetzen und andererseits das übergeordnete Ziel einer Profitabilitätsverbesserung zügig und zielgerichtet zu erreichen, entschied sich das Luftfahrtunternehmen dazu, das TCW zu beauftragen.

Vorgehensweise der Wertstromanalyse in der Fertigung und Montage

Der Untersuchungsbereich umfasste alle Fertigungsprozesse von der Bearbeitung von Zukaufteilen, über die gesamte Fertigung bis hin zur Endmontage. Zunächst wurde im ersten Projektmodul der Untersuchungsbereich abgegrenzt und Basisdaten und Vorarbeiten zur Produktivitätssteigerung ausgewertet. Das Vorgehen basierte auf einer regelmäßigen und engen Abstimmung zwischen dem TCW, dem Management und den Mitarbeitern aus den jeweiligen Bereichen.

Das zweite Modul umfasste die Aufnahme und Analyse des Wertstroms und stützte sich auf folgende praxisbewährte Methoden:

- Begleitung jedes Prozessschrittes,

- quantitative Kennzahlenanalysen (Mitarbeiter- und Maschinenauslastung, Wegeanteile, Fehlerraten, etc.) sowie

- qualitative Analysen der einzelnen Prozessschritte auf Basis strukturierter Experteninterviews.

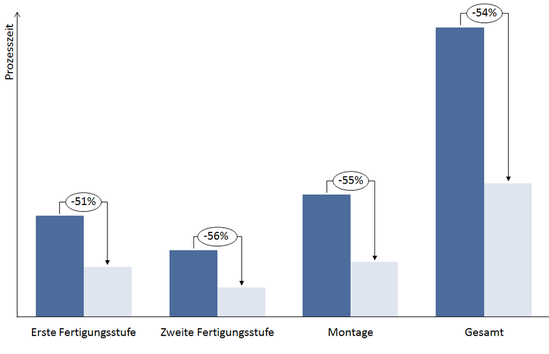

Der Ist-Wertstrom wurde je Prozessschritt sukzessiv untersucht und Auffälligkeiten aus den Analysen sowie der Prozessbegleitung visualisiert. Außerdem wurden je Prozessschritt die entstandenen Lohn- und Materialkosten dargestellt. Als Ergebnis dieses Moduls konnten Handlungsbedarfe und Leistungslücken zum Benchmark aufgezeigt werden, welche neben den Ideen der Fachkräfte die Grundlage zur Ideen- und Maßnahmenableitung bildeten.

Ziel des dritten Moduls war die Erarbeitung von Ideen zur Steigerung der Produktivität bei einzelnen Arbeitsplätzen sowie der gesamten Produktion. Sowohl durch Auswertung der Ergebnisse der Analysephase als auch in Workshops mit Mitarbeitern wurden Verbesserungsideen erarbeitet und abgestimmt. Die entwickelten Ideen wurden dokumentiert und in eine übergreifende Ideenliste überführt. Um einzelne Ideen weiter zu detaillieren und zu plausibilisieren wurden gewisse Prozessschritte mehrfach begleitet. Mit der Analyse der Abhängigkeiten der Ideen konnten Konflikte bei der Realisierung der Optimierungspotenziale vermieden werden und realistische Abschätzungen zur Potentialhöhe getroffen werden.

Das vierte Modul diente der Bewertung und Priorisierung der Ideen. Ziel war zudem die Überführung der priorisierten Ideen in einen Maßnahmenplan zur weiteren Verfolgung. Zunächst wurden die Ideen hinsichtlich Umsetzbarkeit und Wirksamkeit in Workshops bewertet. Des Weiteren wurden die notwendigen Voraussetzungen zur Ideenumsetzung bestimmt sowie erforderliche Veränderungen und Investitionen beurteilt. Daran schloss sich die Priorisierung der Ideen im Rahmen eines Priorisierungsworkshops an. Alle priorisierten Ideen wurden in einem Maßnahmenplan zur Produktivitätssteigerung zusammengefasst, um die weitere Verfolgung und Umsetzung sicherzustellen.

Publikationen

- Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Produktion

Wandlungsfähigkeit in der industriellen Produktion