Systematische Prozessqualitätssteigerung

[14.04.2009]

Foto: Coloures-pic / fotolia.com

Foto: Coloures-pic / fotolia.com

Kürzlich hatte das TCW wieder einmal den Auftrag für ein Produktionsaudit erhalten. Der Auftraggeber, ein mittelständisches Maschinenbauunternehmen, hatte das Ziel formuliert, er wolle die Bestände senken und die Produktionsprozesse verbessern. Die Verbesserung der Produktionsprozesse ist ein sehr weit gefasstes Ziel, was dem TCW aber die Möglichkeit gibt, allen Bereichen, die mit der Produktion zu tun haben, auf den Zahn zu fühlen.

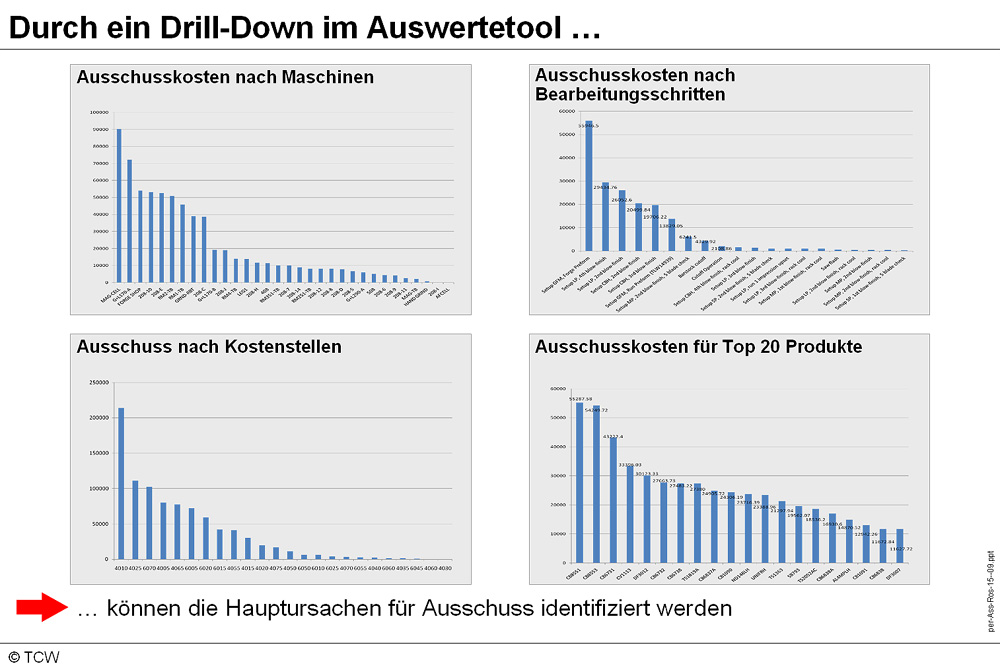

1. Das Audit begann mit der Auswertung der Produktionsprozessstatistiken. In der untersuchten Firma war ein umfangreiches Reportingsystem installiert, das auch die Auswertung von Qualitätsinformationen in einer gewissen Kategorisierung zuließ. Wenn eine solche Auswertung nicht möglich ist, muss zu gegebener Zeit eine Informationsbasis, idealerweise durch die Einrichtung eines umfassenden Management Informationssystems (MIS), geschaffen werden.

2. Dabei fiel sofort auf, dass die Ausschuss- und Nacharbeitskosten eine erhebliche Höhe erreicht hatten. Ein Benchmarking mit Daten von vergleichbaren Unternehmen aus der TCW-Datenbank zeigte das deutliche Optimierungspotenzial von 2,5 bis 3 Prozentpunkten auf. Die Realisierung dieses Potenzials würde aktuell eine Verdoppelung des Betriebsergebnisses bedeuten!

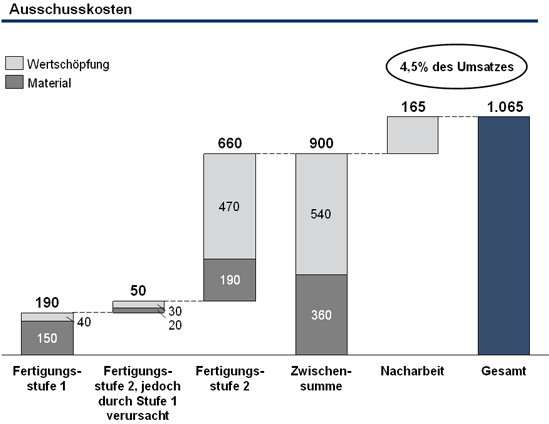

3. Die Frage an die Mitarbeiter, was genau denn diese erheblichen Kosten verursacht, konnte nicht eindeutig beantwortet werden. Vielmehr wurde vermutet, dass der Charakter des Produktionsprozesses dafür verantwortlich war und dass daran eben nichts geändert werden könnte. Eine erste Analyse des TCW hat ergeben, dass die Kosten zu unterschiedlichen Anteilen durch Materialeinsatz, durch wertschöpfende Bearbeitung und durch Nacharbeit verursacht werden. Wobei die Nacharbeit dazu führt, dass vermeintlicher Ausschuss „vergoldet“ wird, also Schlechtteile durch Ressourceneinsatz zu Gutteilen transformiert werden. Insgesamt konnte aber festgestellt werden, dass alle Kosten auf die mangelhafte Beherrschung der Fertigungstechnologie zurückzuführen waren. In mehreren Technologieworkshops mit den Werkstattleitern und Vorarbeitern wurden anschließend die prozessbestimmenden Parameter identifiziert.

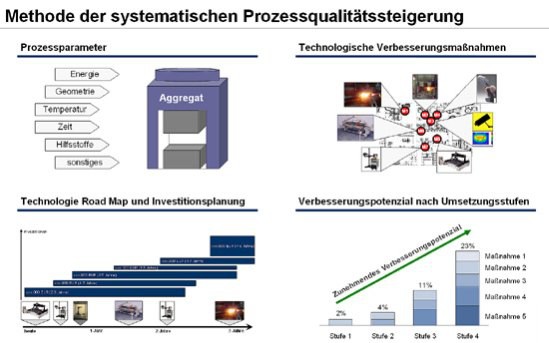

4. Durch den Aufbau eines Modells konnte der Einfluss der verschiedenen Parameter auf die Prozessstabilität in einer Sensitivitätsanalyse abgeschätzt werden. Die Validierung des Prozessmodells konnte durch einen Vergleich der Modellergebnisse mit den Daten aus dem vorhandenen Reporting erreicht werden.

5. Aus der Sensitivitätsanalyse wurden die Qualitätskostentreiber ermittelt und in eine Rangfolge gebracht. In weiteren Workshops wurden für die am höchsten priorisierten Kostentreiber technische Gegenmaßnahmen diskutiert. Dabei wurden auch Informationen von Maschinenbauern über die neuesten technischen Entwicklungen und die damit zu erreichenden Toleranzen miteinbezogen. Die Diskussion war stets darauf fokussiert, die Varianz der zuvor identifizierten Prozessparameter zu reduzieren. Mehrheitlich wurde die gezielte Automatisierung von bestimmten Fertigungsschritten beschlossen. Dies bedeutet Investitionen in neue Anlagen oder in die Aufrüstung bestehender Maschinen.

6. Die beschlossenen Maßnahmen zur Verbesserung der Prozessstabilität wurden in einem weiteren Workshop unter der Moderation von TCW in einer Technologie Road Map abgebildet. In Zusammenarbeit mit Produktion, Engineering und Einkauf wurde anschließend der Investitionsplan aufgestellt.

7. Die Umsetzung des Programms ist unmittelbar nach Projektende angelaufen und läuft aktuell noch.

Der große Vorteil an diesem Vorgehen liegt nun darin, dass die Implementierung jeder einzelnen, in der Technologie Road Map definierten Investition bestimmte Prozessparameter beeinflusst. Da die Parameter vorher analysiert wurden, ist das Erfolgscontrolling denkbar einfach. Zum einen werden die Prozessparameter einem ständigen Monitoring unterzogen und zum anderen werden sich die Verbesserungsmaßnahmen nachhaltig in der Qualitätskostenstatistik auswirken.

Die Methode der systematischen Prozessqualitätssteigerung lässt sich in den folgenden sieben Schritten zusammenfassen:

- Qualitätskostencontrolling

- Benchmarking

- Fertigungsprozessanalyse (Workshops)

- Prozessqualitätsmodell und Sensitivitätsanalyse

- Entwicklung und Definition von prozessstabilisierenden Maßnahmen (Workshops)

- Technologie Road Map und Investitionsplanung

- Einführung der technischen Verbesserungen

Beratungsprodukte

- Produktionsmanagement

- Qualitätsmanagement

- Technologie- und Innovationsmanagement

- Logistik- und Supply Chain Management (SCM)

Weiterführende Literatur

- Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung - Asset Management und Working Capital Controlling

Leitfaden zur Wertsteigerung von Unternehmen - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Entstörmanagement

Leitfaden zur Realisierung störungsrobuster Wertschöpfungsprozesse - Total Cost of Ownership

Leitfaden zur Optimierung der Gesamtkostenposition in Beschaffung, Produktion und Logistik - Kurzfristige Produktivitätssteigerung

Empirisch-konzeptionelle Analyse und Gestaltungsempfehlung