TPM in der Praxis: Unternehmensbefragung zur Wertorientierung in der Instandhaltung

[24.06.2013]

Instandhaltungskonzepte in Großunternehmen und KMU

Die Maximierung der Produktivität stellt einen zentralen Erfolgsfaktor im globalen Wettbewerb dar. Eine hohe Anlagenverfügbarkeit und robuste Prozesse ermöglichen eine hohe Reaktionsfähigkeit auf unvorhersehbare Marktschwankungen und bilden die Grundlage für eine durchgängige Wertorientierung in der Produktion. Vor diesem Hintergrund leistet die Instandhaltung einen zentralen Beitrag zur Steigerung der Gesamtproduktivität in der Produktion. Das ganzheitliche Instandhaltungskonzept Total Productive Maintenance (TPM) wird diesen Anforderungen durch eine durchgängige Verbesserung der Prozessfähigkeit aller Anlagen bei einer gleichzeitigen Reduzierung der nicht wertschöpfenden Instandhaltungsaufwendungen umfassend gerecht. Das ursprünglich aus der Automobilindustrie stammende Konzept wurde bereits von vielen Großunternehmen als integraler Bestandteil in das Produktionssystem aufgenommen. Aufgrund der hohen Komplexität sowie der hohen Personal- und Kapitalbindung ist das TPM- Konzept in Kleinen und Mittelständischen Unternehmen bis heute jedoch wenig verbreitet. Im Rahmen des Forschungsprojekts „Wertschöpfungsorientiertes Total Productive Maintenance-Konzept (TPM) für klein- und mittelständische Unternehmen der Werkzeug- und Schneidwarenindustrie“ wird das TPM Konzept am Beispiel eines traditionell KMU geprägten Industriezweigs auf die Anforderungen und Restriktionen Kleiner und Mittelständischer Unternehmen adaptiert, um ihnen die Nutzenpotenziale einer wertorientierten Instandhaltung zugänglich zu machen.

Unternehmensbefragung zur Instandhaltung

Um den Status Quo der Instandhaltung in der Unternehmenspraxis zu ermitteln und die Erfolgsfaktoren einer wertorientierten Instandhaltung zu identifizieren wurde hierzu eine Unternehmensbefragung mit dem Fokus auf das produzierende Gewerbe durchgeführt. Über 100 Unternehmen aus der Automobilindustrie, dem Maschinen- und Anlagenbau, der Blech- und Metallverarbeitung sowie weiteren Branchen nahmen an der Befragung teil. Bezüglich der Unternehmensgröße weist die Stichprobe eine homogene Verteilung auf, die sich aus 58% KMU und 42% Großunternehmen zusammensetzt. 46% der befragten Unternehmen produzieren als Klein- und Mittelserienfertiger, 31% als Großserien- und Massenfertiger. Aus der Unternehmensbefragung lassen sich X Kernerkenntnisse ableiten:

- Geringe Wertorientierung in der Instandhaltungsorganisation

Die organisatorische Einbindung der Instandhaltung erfolgte bei einem Großteil der Unternehmen als Cost- oder Servicecenter. Lediglich 4% der Unternehmen binden die Instandhaltung als ergebnisverantwortliches Profit Center ein.

- Geringer Reifegrad des Instandhaltungscontrollings

Der geringe Durchdringungsgrad der Wertorientierung bei vielen KMU schlägt sich auch im Instandhaltungscontrolling nieder. Von den 31% der Unternehmen, die die Overall Equipment Effectiveness (OEE) als umfassende Kennzahl der Anlageneffektivität nutzen gehören lediglich 25% der Gruppe der KMU an. Demgegenüber haben 44% der Unternehmen bisher noch kein standardisiertes Instandhaltungscontrolling implementiert.

- Traditionell ausgeprägtes Zielsystem

Das Zielsystem der Instandhaltung ist bei einem Großteil der Unternehmen auf traditionelle Kennzahlen ausgerichtet. So messen 70% aller Unternehmen ihre Anlagenverfügbarkeit. Die direkten Kosten der Instandhaltung werden von 49% der Unternehmen ermittelt. Weitere Zieldimensionen wie die Kapazitätsauslastung (9%), der Budgetabweichungsgrad (8%) oder eine Auslastungsübersicht über alle Anlagen (7%) werden jedoch nur selten standardisiert erfasst.

- Fokus der Instandhaltung liegt auf traditionellen Instandhaltungskonzepten

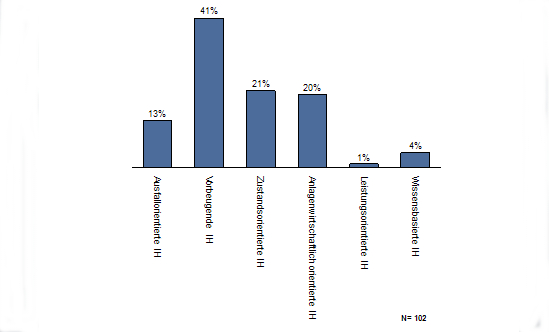

Die Instandhaltung kann je nach individuellen Rahmenbedingungen unterschiedliche Ausprägungen aufweisen. Traditionell wird zwischen drei Basisstrategien unterschieden. Die ausfallorientierte Instandhaltungsstrategie fokussiert auf die Instandsetzung von Anlagen, nachdem diese einen Defekt aufweisen und der Prozessschritt damit zum erliegen kommt. Da diese Strategie weitreichende Folgen für den gesamten Produktionsfluss haben kann, ist sie nur in Ausnahmefällen wirtschaftlich einsetzbar. In der Praxis wird diese Strategie jedoch von 13% aller befragten Unternehmen angewandt. Demgegenüber steht die vorbeugende Instandhaltungsstrategie, die auf eine präventive, geplante Instandhaltung aller Anlagen zielt. Somit lässt sich die Prozessstabilität auf Kosten teilweise unnötiger Instandhaltungsaufwendungen nachhaltig verbessern. Mit 41% ist die präventive Instandhaltungsstrategie die in der Praxis mit Abstand am häufigsten angewandte Strategie. Die zustandsorientierte Instandhaltungsstrategie richtet sich nach dem individuellen Verschleißgrad bestimmter Bauteile an Maschinen und Anlagen. Hierzu werden bestimmte Verschleißindikatoren im Rahmen regelmäßiger Kurzinspektionen abgelesen und die Instandhaltungstätigkeiten entsprechend des Anlagenzustands geplant. Diese Strategie kann jedoch nur unter bestimmten Voraussetzungen angewandt werden. So müssen die Verschleißteile mit vertretbarem Aufwand zugänglich gemacht werden können und der Abnutzungsgrad der Teile muss eindeutig identifizierbar sein. Mit 21% Verbreitungsgrad in der Praxis wird diese Methode nur mäßig genutzt. Insgesamt greifen damit 75% aller befragten Unternehmen auf traditionelle Instandhaltungsstrategien zurück. Demgegenüber stehen weiterentwickelte Instandhaltungsstrategien, deren Fokus auf einer ganzheitlichen Optimierung der Anlageneffektivität liegt. Zielsetzung dieser wertorientierten Instandhaltungsstrategien ist die Optimierung des Verhältnisses von Instandhaltungsaufwendungen zu dem aus ihnen resultierenden Effektivitätsgewinn im Wertschöpfungsprozess.

Abbildung 1: Instandhaltungsstrategien in der Praxis

Als relevante Vertreter dieser Gruppe sind die anlagenwirtschaftlichkeits-orientierte Instandhaltung, die leistungsorientierte Instandhaltung und die wissensbasierte Instandhaltung zu nennen. Trotz ihrer höheren Kosteneffektivität kommen diese Methoden lediglich bei 25% der Unternehmen zum Einsatz.

Wertpotenziale einer wertorientierten Instandhaltung

Durch die Abfrage objektiver, wirtschaftlicher und subjektiver Erfolgsindikatoren der Instandhaltung konnte bei der Auswertung der Umfrageergebnisse eine Best-Practice-Gruppe gebildet werden. Durch die Gegenüberstellung der Ergebnisse dieser Benchmark-Gruppe mit dem Gesamtdurchschnitt aller teilnehmenden Unternehmen können Aussagen zum Erfolgsbeitrag einer wertorientierten Instandhaltung getroffen werden. Die Gegenüberstellung zeigt, dass erfolgreiche Unternehmen einen wesentlich höheren Durchdringungsgrad des Methodeneinsatzes im Rahmen von TPM aufweisen. Insbesondere Methoden zur strukturierten Fehler- und Ursachenanalyse werden vermehrt eingesetzt. Dies umfasst auch das Führen von Anlagenlogbüchern sowie das systematische Lokalisieren von Schwachstellen. Die Investitionen in KVP-Maßnahmen sowie die gezielte Qualifikation von Mitarbeitern zur Durchführung von Instandhaltungs- und Verbesserungsmaßnahmen waren in der Best-Practice-Gruppe um 20% höher als beim Durchschnitt. Diese Mehrausgaben für präventive Instandhaltungsmaßnahmen können die Best-Practice-Unternehmen jedoch durch eine um 35% höhere Gesamtproduktivität der Anlagen sowie reduzierte direkte Instandhaltungskosten und Ausfallfolgekosten überkompensieren.

Publikationen

- Instandhaltungsmanagement effizient gestalten

- Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz - Total Productive Maintenance

Leitfaden für ein integriertes Instandhaltungsmanagement - Ziele und Rahmenbedingungen der Instandhaltungslogistik