Wertstromanalyse zur Identifikation der Verschwendung bei einem Auftragsfertiger

[27.01.2016]

Probleme bei Serienanläufen und Einhaltung von Qualitätsstandards

Das betrachtete Unternehmen hatte in den letzten Jahren erhebliche Verluste geschrieben. Eine Ursache hierfür war die Verschiebung des Produktprogramms von einfachen zu komplexen Formteilen. Erhebliche Probleme gab es insbesondere mit Serienanläufen bei Automotive-Kunden aber auch bei der Einhaltung von Qualitätsanforderungen. Es wurde vermutet, dass unter anderem der Materialfluss in der Fertigung nicht optimal verläuft, jedoch fehlte es dem Unternehmen an der notwendigen Expertise zur Bestätigung dieser Annahmen sowie an methodischer Kompetenz zur Optimierung des Wertstroms. Das Unternehmen beauftragte das TCW mit der Durchführung einer Wertstromanalyse. Das Ziel war Transparenz über die Fertigungsprozesse und die Identifikation von Optimierungspotenzialen zu schaffen.

Festlegung des Analyseumfangs

Da das Produktspektrum des Unternehmens fast 300 Teile umfasst, wurde in Abstimmung mit dem Projektteam eine repräsentative Vorauswahl an Produkten getroffen, die im Rahmen der Wertstromanalyse betrachtet werden sollten. Kriterien für die Auswahl waren unter anderem Auftragsvolumen, Anzahl und Arten der Fertigungsschritte sowie die Verfügbarkeit externer Dienstleister. Zehn repräsentative Produkte wurden ausgewählt und untersucht.

Datenanalyse zur Bestimmung des Ist-Wertstroms

Der TCW-Value-Stream-Quick-Check führt im Rahmen einer ersten Voranalyse zu schnellen und validen Ergebnissen. Es werden nicht alle Fertigungsprozesse manuell erfasst, sondern die Analyse erfolgt auf Basis einer Auswertung der gebuchten Zeiten innerhalb eines Betriebsdatenerfassungssystems (BDE-System). So kann eine effiziente Analyse in kurzer Zeit durchgeführt werden ohne den laufenden Produktionsbetrieb zu behindern.

Auswertung, Interpretationsworkshop und Maßnahmenableitung

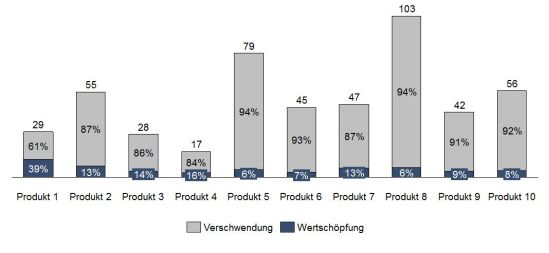

Die Wertstromanalyse zeigte auf, dass ein Großteil der Durchlaufzeit der Aufträge durch Stillstände geprägt (vgl. Abbildung 1) ist. Die durchschnittliche interne Verschwendungszeit betrug dabei über 80% der gesamten Durchlaufzeit.

Die Ergebnisse wurden mit ausgewählten Entscheidungsträgern in Workshops diskutiert. Die Ursachenanalyse verdichtete die Problemfelder auf 9 Bereiche:

- Fehlende Flussorientierung der Prozesse am Schrittmacherprozess

- Hohe Stillstände der Anlagen aufgrund fehlenden Personals

- Keine Durchgängigkeit der Produktionsplanung

- Kapazitätsengpässe bei den Anlagen entlang des Wertstroms

- Kein durchgängiges Lagerkonzept

- Fehlende Prozessstabilität führt zu hohen Ausschussquoten

- Unausgeglichene Kapazitätsauslastung und Verfügbarkeit der Anlagen

- Ungenutztes Optimierungspotenzial beim Rüsten

- Geringe Durchdringung von Methoden der schlanken Produktion

Auf Basis der identifizierten Verschwendungsursachen wurden 5 Maßnahmen zur Wertstromoptimierung abgeleitet:

- Personalaufbau, um hohe Anlagenstillstände aufgrund fehlendem Personal zu reduzieren

- Bestandsführung der Betriebsmittel im ERP-System, um hohe Anlagenstillstände aufgrund fehlender Betriebsmittel zu reduzieren

- Optimierung der Rüstzeiten an den Anlagen mittels SMED-Workshops, Werkzeugoptimierung und Verbesserung der Informationsbereitstellung der Werkzeugeinrichtungsparameter

- Engpassorientierte Produktionsplanung, zur Reduzierung der Umlaufbestände und hohen Stillstandzeiten vor den Anlagen

- Optimierung des Abpackvorgangs durch Verbesserung der Packmittelbereitstellung zur Optimierung der Versandprozesse

Potenziale

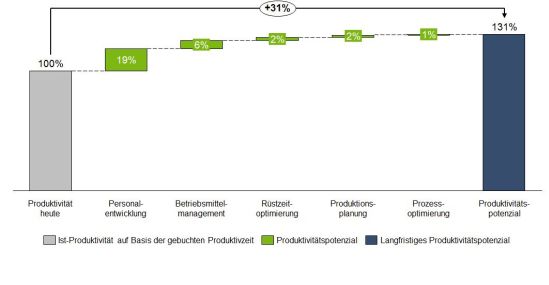

Auf Basis der erarbeiteten Maßnahmen zur Wertstromoptimierung der Fertigungsprozesse konnte ein Produktivitätspotenzial in Höhe von 31% ausgewiesen werden (vgl. Abbildung 2).

Publikationen

- Auftragsabwicklungsprozess

Leitfaden für eine kundenorientierte Neuausrichtung und Kundenbindung - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung