Ganzheitliches C-Teile-Management

Optimierungsansätze im Einkauf enden oft bei A- und B-Teilen. Mit einer umfangreichen Tool-Box kann Ihnen TCW jedoch dabei helfen, den unbeliebten C-Teile-Bereich aufzuräumen.

Herausforderung

Der Kosteneinfluss von C-Teilen ist deutlich höher als viele vermuten. C-Teile umfassen nur 5% des Einkaufsvolumens. Allerdings liegen im C-Teile-Bereich 70% der Materialvarianz, über 50% der Lieferanten und über 80% der Bestellungen. Anlagenersatzteile beeinflussen zusätzlich über die Anlagenverfügbarkeit die Produktivität und damit die Gewinnmargen im produktionsintensiven Gewerbe. In der Industrie umfassen C-Teile meistens indirektes Material wie Büroartikel oder Ersatzteile und einfache Dienstleistungen wie Hilfs- oder Wartungsarbeiten. Das aktive Management und Optimierungsansätze in den Unternehmen dringen oft nicht bis in den C-Teile-Bereich vor. C-Teile-Optimierung ist mühsam, denn die Komplexität ist hoch und Potenziale in einzelnen Bereichen bei C-Teilen sind vergleichsweise gering. Der Erfolg stellt sich erst durch umfangreiche Maßnahmenbündel ein. Die TCW-Tool-Box für C-teile Optimierung deckt alle Potenzialquellen ab. Unsere Kunden sind dabei immer wieder überrascht, was am Ende unter dem Summenstrich steht.

Das TCW Konzept

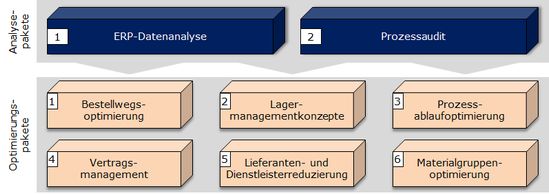

Die Herangehensweise des TCW für C-Teile Management ist modular aufgebaut und setzt sich aus 2 Analysepaketen und 6 Optimierungspaketen zusammen:

Analysepaket 1: ERP-Datenanalyse

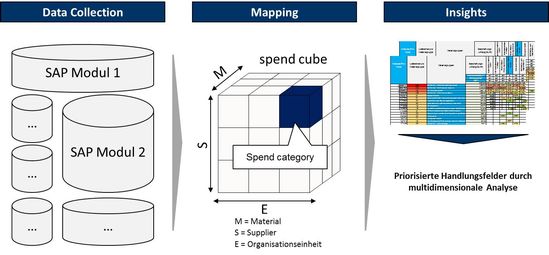

Um eine erste Beurteilung der zu berücksichtigten Umfänge und eine Priorisierung des Handlungsbereiches zu ermöglichen, werden Beschaffungsvolumina mehrdimensional entlang verschiedener Kriterien untersucht. Die Kriterien umfassen z.B. Materialgruppen, Teile, Lieferanten, Organisationseinheiten, Bestellzyklen, Ordervolumen und Preise.

Die datengestützte Analyse kann dabei folgende Kernfragen beantworten

- Welche Lieferanten liefern ähnliche oder gleiche Teile?

- Welche Lieferanten decken ein breites Spektrum an Materialgruppen ab?

- Welche Lieferanten haben kaum Volumen, welche viel?

- Welche Organisationseinheiten beschaffen welche Umfänge?

- Welche Preisniveaus sind zu unterscheiden bei ähnlichen Lieferanten?

- Wie sehen Bestellvolumina und Bestellzyklen aus?

- Werden ähnliche Bedarfe zentral gebündelt?

Analysepaket 2: Prozessaudit

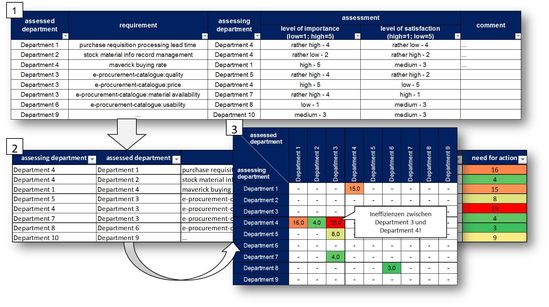

Die alleinige Auswertung von ERP-System-Daten ist noch nicht aussagekräftig. Bei C-Teilen sind insbesondere die Prozesskosten von hoher Relevanz. Das Prozessaudit stützt sich auf die Schnittstellenanalyse - ein Analyseinstrument mit dem das Zusammenspiel aller Prozessteilnehmer (Organisationseinheiten), welche bei C-Teilen kooperieren, untersucht werden kann. In der Regel sind das Einkaufsabteilungen, Produktion, Instandhaltung und die Bedarfsträger im gesamten Unternehmen. Die Untersuchung gliedert sich in 3 Schritte.

Jeder Prozessteilnehmer formuliert die Anforderungen an die anderen Prozessteilnehmer und bewertet den momentanen Erfüllungsgrad dieser Anforderungen. Eine Übersicht gibt den Handlungsbedarf für jede Anforderung wieder. In einer Gesamtübersicht werden dann alle Anforderungen pro Prozessteilnehmerpaarung aggregiert. Durch die 360°-Bewertung wird deutlich, zwischen welchen Prozessteilnehmern die größten Probleme liegen. Bei Bedarf kann für kritische Prozessschnittstellen eine Detailanalyse durchgeführt werden.

Die Ergebnisse der beiden Analysepakete ergeben den Handlungsrahmen für die weitere Projektarbeit. Je nach Analyseergebnis erfolgt zusammen mit dem Kunden die Priorisierung der weiteren Optimierungspakete. Die Erfahrung des TCW im C-Teile-Bereich schlägt sich in 6 Optimierungspaketen nieder. Diese Optimierungspakete umfassen alle Hebel, die im C-Teile-Bereich grundsätzlich zum Einsatz kommen können: Bestellwegsoptimierung, Prozessablaufoptimierung, Lagermanagementkonzepte, Vertragsmanagement, Lieferanten- und Dienstleisterreduzierung und Materialgruppenoptimierung.

Je nach Unternehmenssituation variiert das Potenzial und damit die Relevanz einzelner Optimierungspakete. Das kundenindividuelle Lösungskonzept für das C-Teile-Management setzt sich je nach Bedarf aus unterschiedlichen Methoden der Optimierungspakete zusammen.

Alle Optimierungspakete werden dabei individuell für jede Materialgruppe geprüft!

Optimierungspaket 1: Bestellwegsoptimierung

Geringe Bestellzyklen, geringe Volumina, eine enorme Vielzahl an Varianten und eine Vielzahl an Bedarfsträgern erfordern effiziente Abwicklungsprozesse. Auch Maverick Buying ist bei C-Teilen ein großes Problem und führt durch die manuelle Abwicklung von Belegen zu hohen administrativen Aufwendungen. Das TCW wird im Rahmen des Projekts verschiedene Optimierungsansätze bei Ihnen im Unternehmen nach Machbarkeit und Wertbeitrag untersuchen:

- Abwicklungsorganisation:

Abwicklung über den Zentraleinkauf, autonom direkt durch Bedarfsträger oder in Einkaufs-Clustern durch Service-Center? - Bestellsysteme:

Bestellung direkt im ERP-System mit Standardtransaktion, mit oder ohne Materialnummer, Anbindung an die Katalogsysteme von Vollsortimentern oder Auslagerung an externe Dienstleister? Wie lassen sich Barcode-Scanner integrieren? Wie lässt sich Maverick Buying verhindern? - Bestellsystematik:

Wo können Bestellungen gebündelt werden? Welche Zyklen und Volumina sollten vorgeschrieben werden? Welche Bestandshöhen sind optimal? Wer darf bestellen und welche Standards sind festzulegen?

Optimierungspaket 2: Lagermanagementkonzepte

Obwohl das Lagermanagement keine Einkaufsdisziplin ist, zeigte sich in vielen Projekten, dass bei C-Teilen dieser Bereich nicht zu vernachlässigen ist, da die Beschaffung und das Bestandsmanagement eng verknüpft sind. Besonders im produktionsnahen Bereich konnte TCW in der Vergangenheit mit optimierten Lagermanagementsystemen punkten – immer im Optimum zwischen Kapital- und Prozesskosten:

- Geschäftsmodell Lagermanagement:

Vollständige Abwicklung über Dienstleister oder eigenständige Lagerwirtschaft? Welche Geschäftsmodelle bieten Dienstleister? Wie ist das Bedarfsmanagement im Unternehmen zu organisieren? - Bestandsführung:

Wo lohnt sich die Bestandsführung mit Materialnummer im ERP-System und wo nicht und welche Alternativen existieren? Welche Bestandshöhen sind optimal? - Lagersystematik:

2-Behälter-Kanban oder Konsignationslager? Zentral oder dezentral?

Optimierungspaket 3: Prozessablaufoptimierung

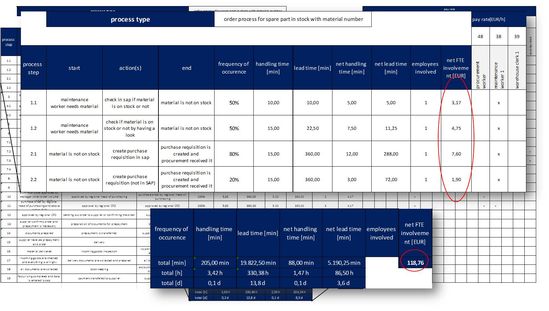

Die Prozessablaufoptimierung setzt oft direkt bei erkannten Ineffizienzen zwischen Prozessteilnehmern an. Abläufe werden beschleunigt, die gebundenen Ressourcen reduziert und Fehler minimiert. Grundlage der Prozessablaufoptimierung ist die Prozesskostenanalyse. Das Tool ermöglicht die Erfassung der realen Prozessabläufe inklusive aller Worst-Case-Schleifen und kann diese mit konkreten Kosten verknüpfen. Ziel ist es, die Gesamtkosten für definierte Prozessabläufe monetär zu erfassen und einzelne Werttreiber zu identifizieren. Hierzu werden im Workshop mit allen Prozessteilnehmern die einzelnen Prozessschritte aufgenommen und Bearbeitungszeiten, Durchlaufzeiten und Eintrittshäufigkeiten ermittelt.

Das TCW Tool ist für jeden Prozess anwendbar. Besonders erfolgversprechend war die Methode in der Vergangenheit bei Bestellprozessen. Gerade eine ineffiziente ERP-Nutzung sorgt immer wieder für ausufernde Prozesszeiten und enorme Kapazitätsbindung:

- Langwierige Bedarfsauslösung durch Besteller

durch träge ERP-Transaktionen, Recherche im ERP-System, schlechte ERP-Schulung der Mitarbeiter, unklare Zuständigkeiten und hochbürokratische Anforderung an die Bestellform - Bearbeitungsverzögerungen bei Bestellungen

durch komplexe mehrstufige Genehmigungsworkflows, Nachkorrektur von falschen Zuordnungen in Formularfeldern, geringen Automatisierungsgrad und manuellen Freigaben - Durchlaufverzögerungen

durch schlechte Datenqualität und Nachkorrektur aufgrund von falschen Stammdaten, fehlenden Eskalationsmechanismen und hohen Liegezeiten aufgrund ineffizienten Abstimmungsmustern zwischen einzelnen Prozessteilnehmern

„Die Erfahrung des TCW zeigt, dass durch die Reduktion von Prozesshürden im C-Teile-Management mehrere Vollzeitkapazitäten im Einkauf frei werden können. Nutzen Sie diese Kapazitäten für strategische Einkaufsaufgaben wie Lieferantenverhandlungen oder Marktrecherchen!“

Optimierungspaket 4: Vertragsmanagement

Das produzierende Gewerbe ist geprägt von einer Vielzahl von Non-Core-Dienstleistungen wie Reinigungsfirmen, Wartungsarbeiten und Arbeitnehmerüberlassungen in der Produktion. Diese Vertragsverhältnisse werden in der Regel dezentral an den Standorten abgeschlossen. Oft hat der zentrale Einkauf kaum Überblick, über die Anzahl und die Qualität bestehender Kontrakte im Unternehmensverbund. Das Optimierungspaket ist zweistufig:

- Sammlung und Synergieanalyse bestehender Kontrakte:

Angleichung von Lohnkostensätzen bei Arbeitnehmerüberlassungen, Bündelung von Aktivitäten (z.B. regionenübergreifendes Facility Management), Wertbeitragsprüfung von Kontraktinhalten (z.B. Leistungsspezifikation) - Etablierung eines Vertragsmanagement-Service-Center:

Die dezentrale Verwaltung und Bündelung von artgleichen Kontrakten erhöht die Transparenz von Einsparpotenzialen und verringert die Prozesskosten und entlastet dezentrale Bereiche. Die Einführung einer EDV-basierten Vertragsmanagement-Plattform mit definierten Zugriffsrechten und automatisierten Workflows wie Kündigungserinnerungen oder modularen Vorlagen für Vertragsinhalte reduziert die Administrationskosten spürbar.

Optimierungspaket 5: Lieferanten- und Dienstleisterreduzierung

In größeren Produktionsnetzen sind vierstellige Anzahlen an Lieferanten keine Seltenheit. Eine Reduktion bringt Bündelungsvorteile. Auch führt eine Lieferantenreduktion zu geringerer Teilevielfalt. Dies führt besonders im Ersatzteilbereich zur Komplexitätsreduktion und zur Reduktion der Lagerbestände. Darüber hinaus reduziert eine geringere Lieferantenbasis die Stammdatenkomplexität, was wiederum die Datenqualität im ERP-System verbessert und somit Prozesskostenpotenziale ermöglicht. TCW unterscheidet zwei Varianten der Lieferantenreduzierung:

- Top-Down für Commodities:

Ziel ist die standortübergreifende Festlegung von den Standardlieferanten, deren Leistungsportfolio selbst hoch standardisiert und unabhängig von Anforderungen dezentraler Standorte ist. Die Festlegung erfolgt weitgehend ohne den Einbezug dezentraler Standorte. Beispiele: Büromaterial, EDV-Technik, Arbeitsschutz, technisches Normmaterial (Schrauben , Muttern, Elektroinstallation etc.), Werkzeuge, Hilfs- und Betriebsstoffe etc. - Bottom-Up für Spezialmaterial:

Ziel ist die standortübergreifende Festlegung von Standardlieferanten, die nicht unabhängig von den technischen Anforderungen dezentraler Standorte erfolgen kann. Hier lässt sich selten ein Lieferant pro Materialgruppe festlegen. Eine Eingrenzung auf einige wenige Lieferanten ist jedoch für verschiedene Bereiche möglich. Die Reduktion der Dienstleister erfolgt in Workshops zusammen mit den Fachkräften aus dezentralen Bereichen. Pro Workshop wird dabei eine Materialgruppe betrachtet. Jeder Workshop-Teilnehmer hat im Vorfeld die Gelegenheit, Lieferantenvorschläge zu machen. Im Workshop erfolgt dann die Wahl von Standardlieferanten zusammen mit allen Teilnehmern auf Basis der Longlist. Reduktionspotenziale von über 60% der Lieferantenanzahl sind dabei keine Seltenheit. Beispiele: Technische Dienstleistungen für unterschiedliche Maschinen, Steuerungs- & Regelungstechnik, Automatisierungs- und Antriebstechnik, nicht-technische einfache Dienstleistungen etc.

Optimierungspaket 6: Materialgruppenoptimierung

Eine anforderungsgerechte Materialgruppenstruktur zieht sich durch alle Bereiche im Einkauf. Sie gliedert Betrachtungsbereiche in Controlling-Systemen, ist Grundlage für die Einkaufsorganisationen und die Definition von Lieferantenstrategien und findet sich in ERP-System wieder. Das Optimierungspaket 6 zielt auf eine Materialgruppenstruktur für C-Teile ab, welche den Kompromiss aus Transparenz und Administrationsaufwand bestmöglich abdeckt. Bei einer zu groben Unterteilung ist differenziertes Management nicht möglich und Potenziale werden übersehen. Eine zu feine Unterteilung ist bei C-Teilen ungünstig, da die Administrationskosten mögliche Einsparpotenziale nicht aufwiegen. TCW kombiniert international standardisierte Normsysteme nach Industriestandard mit den unternehmensindividuellen Anforderungen im Unternehmen. Die TCW Baukastensystematik und eine Kosten-Nutzen-Bilanz führen dabei zu einem maßgeschneiderten System, welches sich erweitern und in allen Bereichen im Unternehmen anwenden lässt.

Ergebnisse / Potenziale

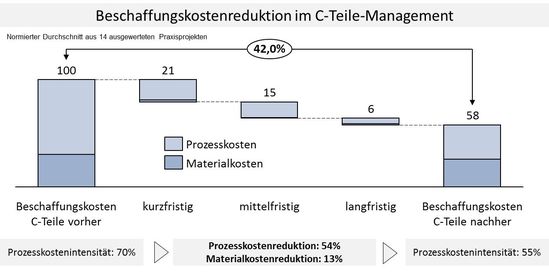

Der große Kundenmehrwert des TCW Ansatzes für das C-Teile-Management ist die umfassende und parallele Behandlung aller möglichen Potenzialbereiche. Die Kombination von allen Einzelpotenzialen führt dabei zu enormen Einsparungen und Produktivitätssteigerung. Dadurch konnte in der Vergangenheit immer ein zeitnaher Break-Even und eine hohe Gesamtrentabilität des Projekts sichergestellt werden. Das Gesamtpotenzial als Summe aller Einzelpotenziale aus den sechs Optimierungspaketen lag in bisher durchgeführten Projekten durchschnittlich bei 42% der Beschaffungskosten. Dieses Potenzial gliedert sich in eine durchschnittliche Prozesskostenreduktion von 54% und eine durchschnittliche Materialkostenreduktion von 13%. Die Materialkostenreduktion setzt sich aus Bedarfsoptimierungen, Materialsubstitutionen und Preisreduktionen zusammen.

Weiterführende Literatur zum Thema Ganzheitliches C-Teile-Management

- Einkaufspotenzialanalyse

Leitfaden zur Kostensenkung und Gestaltung der Abnehmer-Lieferanten-Beziehung - Electronic Sourcing

Leitfaden zur Nutzung von IT-Systemen für die Beschaffung - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Ersatzteilversorgung

Strategie und Organisation - Beschaffungskostenmanagement

Leitfaden zur Gestaltung von Kosten in der Beschaffung - Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz

Praxisbeispiele zum Thema Ganzheitliches C-Teile-Management

- C-Teile Beschaffung – Optimierungspotenziale im Beschaffungsprozess

- Durchführung von Lieferanten-Workshops

- Instandhaltung: Kostentreiber Beschaffung

- Entwicklung und Aufbau eines Einkaufscontrollingsystems zur nachhaltigen Kostenreduzierung im Einkauf

- Lean Management: Einkaufsprozesse schlank und erfolgreich gestalten

- Realisierung von Quick Wins im Einkauf unter der Berücksichtigung der Total Cost of Ownership (TCO)

- Optimierung der Materialkosten im Anlagenbau