Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

Die Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung dient der Ausgestaltung von PPS-Systemen zur operativen, zeitlichen und mengenmäßigen Planung, Steuerung und Kontrolle aller Vorgänge innerhalb der Produktion.

Herausforderung

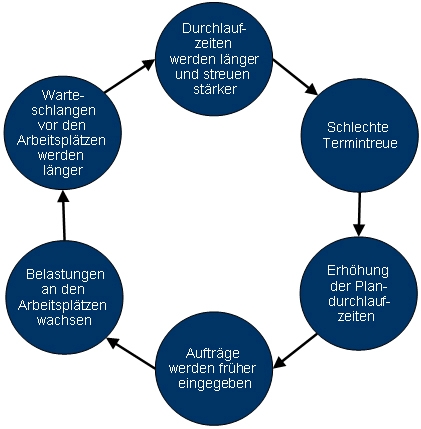

Die Bedeutung der Wettbewerbsfaktoren Termintreue und kurze Reaktionszeit bei gleichzeitiger Kosteneffizienz in den logistischen Prozessen hat aufgrund des Wandels vom Verkäufer- zum Käufermarkt und der Globalisierung deutlich zugenommen. Die sich hieraus ergebenden Anforderungen an die Produktions- bzw. Fertigungsplanung und -steuerung werden durch die zunehmende Variantenvielfalt und die gestiegene Geschwindigkeit im Markt zudem weiter verschärft. Push-orientierte Planungs- und Steuerungsstrategien weisen oftmals nicht die erforderliche Leistungsfähigkeit auf, um die gestiegenen Marktanforderungen erfüllen zu können. Pull-orientierte Steuerungskonzepte sind nicht ohne weiteres auf jede Situation anwendbar. Um diese komplexe Problemstellung im Unternehmen handhaben zu können, ist eine ausgereifte Strategieentwicklung zur Produktionsplanung und -steuerung bzw. Fertigungssteuerung notwendig, die den betriebswirtschaftlichen Erfordernissen zur Wettbewerbsfähigkeit Rechnung trägt. Die Folge ist häufig ein Teufelskreis, der zu langen Durchlaufzeiten, einer schlechten Termintreue und einer wachsenden Belastung an den Arbeitsplätzen führt.

Das TCW Konzept

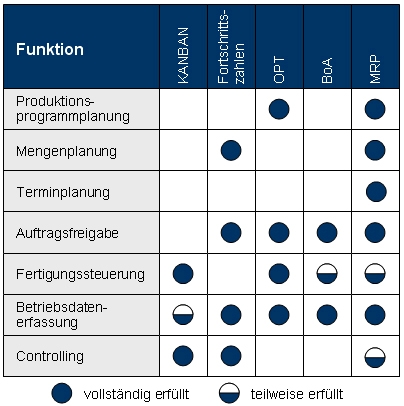

Gegenstand von Systemen zur Produktionsplanung und -steuerung (PPS) sowie Fertigungssteuerung ist die operative, zeitliche und mengenmäßige Planung, Steuerung und Kontrolle aller Vorgänge, die zur Produktion von Waren und Gütern erforderlich sind. Maßgeblich hierfür ist die Sicherstellung der Anforderungen des Marktes und der Kunden unter Berücksichtigung eines ökonomischen Produktionsvollzugs. Der Planungsprozess versucht den Zielkonflikt zu bewältigen, einerseits Kapazitäten optimal auszulasten und andererseits gegenüber dem Vertrieb eine hohe Flexibilität bei niedrigen Kosten sicherzustellen. Die Systeme zur Produktionsplanung und -steuerung (PPS) sowie zur Fertigungssteuerung sind damit Instrumente zur effizienten Durchführung der Auftragsabwicklung und ordnen sich in das logistische Zielsystem eines Produktionssystems ein. Eine prozessuale Verknüpfung der Unternehmensfunktionen Vertrieb, Produktionsplanung und Produktion ist eine maßgebliche Grundvoraussetzung. Im Speziellen wird hier nicht nur der Fokus auf die reibungslose Gestaltung des Materialflusses gelegt, sondern in gleichem Maße auf das Schritthalten mit dem Informationsfluss. Die Praxis zeigt jedoch immer wieder, dass die Eingliederung der verschiedenen Funktionen nicht ausreichend umgesetzt ist. Die Ausgestaltung und Umsetzung von Systemen zur Produktionsplanung und -steuerung (PPS) sowie zur Fertigungssteuerung erfordert daher eine fundierte und zielorientierte Konzeption, deren strategische und operative Ausrichtung individuell auf die Bedürfnisse des jeweiligen Unternehmens bzw. der jeweiligen Supply Chain hin entwickelt wird. In der Praxis wird häufig eine Kombination aus mehreren Steuerungskonzepten eingesetzt, um alle erforderlichen Funktionen abdecken zu können.

Effiziente Lösungen sind auf die entsprechenden Betriebsbedingungen anzupassen und im Einzelfall abzustimmen. Bewertungskriterien zum Einsatz der unterschiedlichen Konzepte sind die unternehmensspezifische Leistungsfähigkeit in Bezug auf das Logistikmanagement, das Produktionsmanagement, das Lieferantenmanagement und das Qualitätsmanagement. Da der Steuerungs- und Planungsbedarf sowie der Informationsbedarf vom vorliegenden Materialfluss eines Produktionsbereichs abhängt, müssen verschiedenen Produktionsbereichen oftmals zur Erreichung der formulierten logistischen Ziele unterschiedliche Steuerungskonzepte zugrunde gelegt werden. Dieser Trend wird noch verstärkt durch modulare Gestaltungsprinzipien wie Fertigungssegmentierung oder indirekte Segmente.

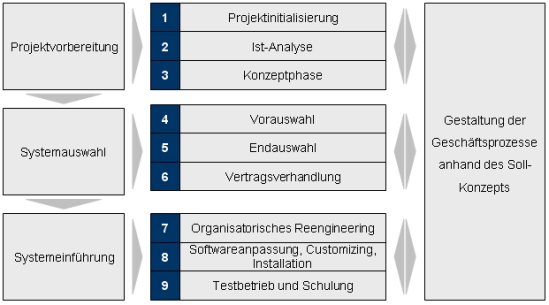

Im Rahmen der Projektvorbereitung sind zunächst organisatorische Fragen zu klären. Hierzu zählt die Festlegung von Untersuchungsbereich und Ansprechpartnern sowie des Zeitplans. Insbesondere gilt es, bei der Wahl des Untersuchungsbereichs die Schnittstellen von Material- und Informationsfluss zu anderen Organisationseinheiten zu definieren. Daran schließt sich eine detaillierte Auditierung und Analyse des definierten Betrachtungsgegenstands an. Neben personellen und unternehmerischen Aspekten wie Organisation und Unternehmensausrichtung ist hierbei speziell technologischen Gesichtspunkten wie der vorhandenen Steuerung des Material- und Informationsflusses sowie den logistischen Prozessen Rechnung zu tragen.

Ebenfalls enthalten ist eine Identifizierung und Bewertung von Schwachstellen im bestehenden Steuerungskonzept sowie der daraus resultierenden negativen betriebswirtschaftlichen Effekte. Im Rahmen der Konzeptentwicklung ist eine Entscheidung hinsichtlich der zu realisierenden Planungs- und Steuerungssystematik zu treffen und ein entsprechendes Soll-Konzept zur Behebung der identifizierten Leistungslücken auszuarbeiten. Insbesondere sind Aufbau- und Ablauforganisation vor dem Hintergrund organisatorischer Schnittstellen zu detaillieren. Weiterer Inhalt im Rahmen des Soll-Konzepts ist, neben der Neugestaltung der informatorischen und materiellen Prozesse, die Definition der erforderlichen Planungsparameter wie Planungshorizont und -zyklen. Begleitet werden die Neuausrichtung der Prozesse sowie die spätere Implementierung von einem zuvor gemeinsam in cross-funktionalen Teams definierten Messkonzept, welches sowohl der Leistungsfähigkeit wie auch Kostengesichtspunkten Rechnung trägt. Das Messkonzept weist die Wirksamkeit der umgesetzten Maßnahmen nach und bildet gleichzeitig die Grundlage für die ständige Überwachung des Leistungsniveaus der Prozesse.

Ergebnisse / Potenziale

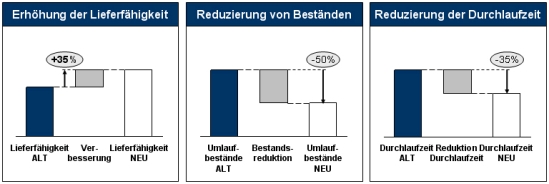

In der Vielzahl der Projekte zur Planung und Steuerung, vom Serienhersteller bis zum kundenindividuellen Einzelfertiger und in unterschiedlichsten Branchen, konnten mit Unterstützung des TCW verschiedene Potenziale realisiert werden. Zu nennen ist hier eine Verbesserung der Lieferfähigkeit bezogen auf die Liefermenge und Liefertermintreue um durchschnittlich 35%. Durch die Optimierung der Produktionsplanungs- und Steuerungsprozesse konnten die Bestände entlang der gesamten Wertschöpfungskette um 50% reduziert werden. Des Weiteren konnte über alle Wertschöpfungsprozesse hinweg eine Reduzierung der Durchlaufzeit von 35% erreicht werden.

Weiterführende Literatur zum Thema Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

- Auftragsabwicklungsprozess

Leitfaden für eine kundenorientierte Neuausrichtung und Kundenbindung - Bestände-Halbe

Leitfaden zur Senkung und Optimierung des Umlaufvermögens - Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Engpassorientierte Logistikanalyse

Methoden zur kurzfristigen Leistungssteigerung in Produktionsprozessen - Erfolgreiche Logistikstrategien

Erfolgreiche Logistikstrategien mithilfe von IT - Fertigungssegmentierung

Leitfaden zur fluss- und logistikgerechten Fabrikgestaltung - KANBAN-Produktionssteuerung

Einsatz von Karten und elektronischem Kanban zur Einführung des Hol-Prinzips - Logistik

Prozess-Management - Logistik-Check

Identifikation und Erschließung von Logistikpotenzialen - PPS-Systeme

Leitfaden zur kontinuierlichen Weiterentwicklung von PPS-Systemen - Produktionscontrolling

Systemorientiertes Controlling schlanker Produktionsstrukturen - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement - Supply Chain Management

Optimierung der Wertschöpfungskette

Praxisbeispiele zum Thema Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

Tools zum Thema Strategieentwicklung zur Planung und Steuerung in Produktion und Fertigung

- KANBAN-Dimensionierung

Optimale Neu- oder Re-Dimensionierung von Kanban-Kreisläufen und automatisierte Berechnung von Auslegungsgrößen - Kennzahlen Cockpit

Visualisierung geeigneter Kennzahlen für ein durchgängiges Controlling aller Bereiche zur langfristigen Erfolgssicherung - Logistik-Potenzial Check

Verknüpfung der Daten des „SCM-Check“ mit finanziellen Kennzahlen des Unternehmens und Darstellung des Wertbeitrags der Logistik - ProVSM („Value Stream Mapping“)

Unterstützung bei der ganzheitlichen Optimierung der Wertkette durch Analyse und Visualisierung des Wertstroms