3D-Druck und Guss – Gemeinsam die Welt von morgen formen

[22.03.2018]

Aktuelle Entwicklung der additiven Fertigungsverfahren

Die Technik für die additiven Fertigungsverfahren hat sich in den vergangenen Jahren stetig weiterentwickelt. Auf der einen Seite haben sich die unterschiedlichen Fertigungsprozesse in den Dimensionen Geschwindigkeit und Präzision deutlich verbessert. Auf der anderen Seite hat sich die Materialbasis stetig erweitert und es können speziell für die additive Fertigung entwickelte Materialien verwendet werden. Somit verwundert es nicht, dass die gesamte Industrie ein konstant hohes Wachstum aufweist. Der Markt wuchs laut dem Wohlers Report in den Jahren zwischen 2013 und 2015 um 31,5 Prozent. Geblieben sind die Vorzüge der Technik, die es erlauben, Teile in den unterschiedlichsten Formen direkt aus einer CAD-Zeichnung herzustellen. Das Anwendungsspektrum der Technologie erweitert sich stetig. Zu Beginn stand vor allem die Entwicklung im Fokus – Stichwort Rapid Prototyping. Dabei kann der Entwicklungsprozess durch schnell verfügbare und detailgetreue Bauteile deutlich verkürzt werden. Mittlerweile findet die Technik zunehmend in der Produktion und dem After-Sales Bereich Anwendung. Ein Zulieferer aus der Automobilindustrie nutzt die Technik, um eigenständig maßgefertigte Montagewerkzeuge herzustellen und dringend benötigte Ersatzteile für die eigenen Maschinen in Eigenregie zu fertigen. Auch in der Serienproduktion findet die Technik vermehrt Einsatz. Airbus setzt die Technik in der Serienproduktion ein und verbaut in seinen Flugzeugen diverse additive hergestellte Bauteile aus Titan und Kunststoff.

Video: Additive Manufacturing mit TCW: Ganzheitliche Geschäftsmodellentwicklung und Implementierung

Additive Verfahren in der Gussbranche

Zu den Vorzügen der Gusstechnik zählt, im Vergleich zu Schmieden oder Fräsen, die hohe Geometriefreiheit. Selbst hoch komplexe Produkte lassen sich insbesondere durch Fein- oder Sandguss in allen technisch relevanten Werkstoffen herstellen. Die Einschränkungen für gegossene Produkte stammen zum Großteil aus dem vorgelagerten Prozess für die Herstellung der Gussform. Abhilfe verspricht das additive Fertigungsverfahren Binder Jetting. Dabei wird ein pulverförmiges Ausgangsmaterial, beispielsweise Sand oder Kunststoff, in einem Pulverbett durch einen Binder selektiv miteinander verbunden. Relevant ist dieses Verfahren für die Herstellung von Formen für den Sandguss oder Kunststoffmodellen für den Feinguss. Durch den schrittweisen Aufbau können komplexe Geometrien und Hinterschneidungen ohne Mehraufwand berücksichtigt werden. Bei den konventionellen Technologien, wie dem Kernschießen oder dem Wachsdruckguss, müssen insbesondere komplexe Produkte aus mehreren Einzelelementen zusammengebaut werden. Durch den mehrteiligen Zusammenbau entstehen Fügestellen, die nach dem Abguss einen hohen Nacharbeitsaufwand verursachen. Ohne auf die Anforderungen aus dem konventionellen Herstellprozess der Gussform achten zu müssen, können die Konstrukteure das Produkt deutlich besser auf die tatsächlichen Funktionsanforderungen auslegen. Beispielsweise können die Kühl- und Ölkanäle in einem Motorblock näher an die Oberfläche verlegt und gleichzeitig der Strömungswiederstand verringert werden. Eine andere Möglichkeit, die erhöhte Gestaltungsfreiheit der additiven Technologien zu nutzen, bietet die Gewichtsreduzierung durch bionisches Design. Dabei werden die Bauteile speziell auf ihre Belastung ausgelegt, wodurch das Gewicht bei gleicher Tragfähigkeit deutlich reduziert werden kann.

Das Beste aus zwei Welten

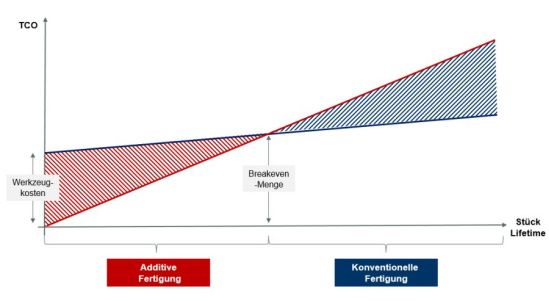

Der große Nachteil der additiven Fertigungsverfahren ist ihre niedrigere Produktivität in der Formherstellung. Durch die geringen Aufbauraten des Verfahrens lohnt es sich im direkten Vergleich mit konventionellen Technologien lediglich durch eine höhere Zahlungsbereitschaft des Kunden auf Grund einer gesteigerten Funktionalität oder dementsprechend hohe Einsparungen aus den nachgelagerten Bereichen wie Zusammenbau der Formen und Nachbearbeitung der gegossenen Rohlinge. Ein weiterer Vorteil der additiven Fertigungstechnologien ist die Möglichkeit, ohne große Rüstzeiten Produkte in Losgröße eins zu fertigen. Deswegen lohnt es sich - insbesondere im Hinblick auf entfallende Werkzeugkosten und das Ersatzteilgeschäft - vor Produktionsbeginn die vollumfänglichen Gesamtkosten für das Projekt jeweils für eine konventionelle und eine additive Fertigung zu betrachten. Abhängig von der Stückzahl über den Produktlebenszyklus und der geometrischen Komplexität des Bauteils kann sich eine additive Fertigung lohnen.

Eine Möglichkeit, die Vorteile der konventionellen und der additiven Verfahren beim Sandguss zu nutzen, ist die Kombination beider Herstellungstechnologien. Dabei können beispielsweise die einfachen Konturen konventionell geformt und die deutlich komplexeren Kerne additiv hergestellt werden. Somit lassen sich die hohe Produktivität der konventionellen Verfahren mit der Gestaltungsfreiheit der additiven Fertigung kombinieren. Somit bleibt festzuhalten, dass die additiven Fertigungsverfahren ein hohes Potenzial für die Gussbranche bieten. Durch die hohe Flexibilität der Anlagen in Kombination mit der hohen Gestaltungsfreiheit können sich die Unternehmen durch innovative und kundenspezifische Produktlösungen von der Konkurrenz absetzen. Das TCW kann auf einen großen Erfahrungsschatz aus bisherigen Projekten zurückgreifen und kann somit umfassende Beratungsleistungen zum Thema 3D-Druck anbieten. Von der grundsätzlichen Entscheidung in die Technologie zu investieren bis zur Fabrikplanung unterstützen wir Sie gerne.

Beratungsleistungen

Publikationen

- Produktivität durch Industrie 4.0

- Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion