Gedruckte Werkzeuge – Der Spagat zwischen Imagination und Wirklichkeit

[20.03.2018]

Hohe Qualitätskosten und verkürzende Lebenszyklen

Zunehmende Variantenzahl, komplexere Bauteilgeometrien, höhere Toleranzen, steigende Änderungsanzahl sowie beschleunigte Lebenszyklen im Werkzeugbau sind in der wettbewerbsintensiven Anlagenindustrie allgegenwärtig. Der damit einhergehende gestiegene Kostendruck, immer höhere Qualitätsanforderungen und eine verstärkte Nachfrage nach individuellen Produkten führt zu einer Anforderungssteigerung im Werkzeugbau. Im aktuellen Fallbeispiel bestand das Risiko, aufgrund der steigenden Kosten den Anschluss an die Wettbewerber, vor allem aus Niedriglohnländern, zu verlieren. Ziel eines Projektes des TCW war es, den Werkzeugbau kundenorientierter und kostengünstiger bei gleichzeitig schneller Reaktionszeit und hoher Produktqualität aufzustellen. Das Unternehmen betraute die Unternehmensberatung TCW mit der Erarbeitung und Umsetzung eines neuen Portfolios im Werkzeugbau.

Video: Additive Manufacturing mit TCW: Ganzheitliche Geschäftsmodellentwicklung und Implementierung

Erhöhung der Werkzeugqualität durch Additive Manufacturing

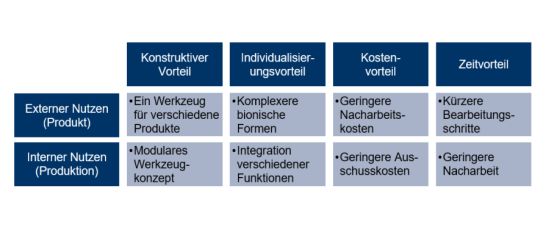

Ziel war die Erarbeitung eines flexiblen und modularen Werkzeugkonzeptes zur besseren Auslastung von Werkzeugrahmen und Formen bei gleichzeitiger Abdeckung einer hohen Produktvarianz. Darüber hinaus sollten Änderungen schneller vorgenommen werden können. Auch die Instandhaltung der sich bereits im Einsatz befindlichen Werkzeuge sollte vereinfacht werden. All diese Anforderungen können durch den Einsatz von Additive Manufacturing Technologien, auch 3D-Druck genannt, erfüllt werden. Konkret lässt sich durch einen Fertigungstechnologiewechsel hin zu Additive Manufacturing folgendes erreichen:

- die Reduktion von Werkzeugvarianten sowie des Planungs-/ Konstruktionsaufwands,

- die Ermittlung des richtigen Materials, der Optimierung der Kühlung während der anschließenden Verwendung des Werkzeuges im Fertigungsprozess mit Hilfe konturnaher Kühlung sowie der kostenoptimierten Herstellung von Formeneinsätzen bzw. Werkzeuginserts,

- die Sicherung von schnellen und aufwandsarmen Werkzeugwechseln,

- die Erhöhung der Flexibilität in einem Werkzeug bei einheitlichem Werkzeugrahmen und

- die valide Abschätzung von Kosten für ein Basiswerkzeug, einen Standardwerkzeugrahmen sowie die Variantenkosten in der frühen Phase der Produktentwicklung.

Zugleich ist es mit 3D-gedruckten Werkzeugen möglich, Formen für Bauteile zu erstellen, die bisher als nicht produzierbar galten. Dies eröffnet dem Additive Manufacturing nachgelagerte Fertigungsverfahren, wie beispielsweise dem Gießen, neue, ungeahnte Gestaltungsfreiheiten. Dieser Aspekt war jedoch nicht Schwerpunkt der Umsetzung im beschriebenen Projekt. Vielmehr sind hierfür weitere Personalkapazitäten aufzubauen und zu qualifizieren, was im Rahmen eines weiteren Projektes bearbeitet wird.

Implementierung des Additive Manufacturing im Werkzeugbau

Das Projekt gliederte sich in vier Phasen.

- Analyse des Produktportfolios vorwiegend hinsichtlich Variantenvielfalt, Status im Lebenszyklus und aktueller Stärken und Schwächen

- Identifikation der Anforderungen und Auswahl von Additive Manufacturing als geeignete Technologie für den Werkzeugbau

- Erarbeitung eines Umsetzungskonzeptes und erste Pilotierung

- organisationale Implementierung.

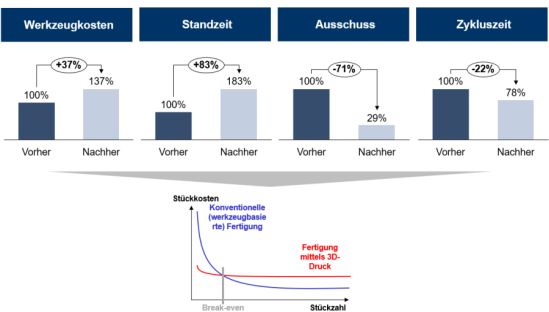

Zunächst wurden die Produkte mit hoher Variantenvielfalt sowie mäßiger Qualität identifiziert. Parallel zur Auswahl wurden die bisherigen Anlagen- und Werkzeuge dokumentiert sowie erste Einsatzpotentiale für das Additive Manufacturing identifiziert. Auf Basis der gewonnenen Erkenntnisse sowie der umfangreichen Erfahrungen des TCW wurden in Workshops die Produkte optimiert, die kostenoptimale Herstellung von Formeinsätzen ermittelt sowie die zu verwendende Materiallegierung mit Experten für den 3D-Druck festgelegt. Anschließend wurden die Kostenveränderungen gegenüber dem konventionellen Werkzeugbau analysiert sowie die relevanten Prozessveränderungen in Entwicklung und Produktion plausibilisiert. Das stringente Vorgehen zur Einführung von Additive Manufacturing im Werkzeugbau ermöglichte durch die konsequente Einbeziehung der Additive Manufacturing Experten im Unternehmen und aus der Wissenschaft eine schnelle und erfolgreiche Nutzung der Technologie. Die organisationale Implementierung erfolgte ebenso in Begleitung des TCW. Review-Meetings am runden Tisch erlaubten allen Beteiligten nach jedem Umsetzungsschritt aus den vorherigen Fehlern zu lernen.

Ergebnispotential für Werkzeuge mit Additive Manufacturing

Übergeordnet lassen sich durch den Einsatz des 3D-Drucks die Anlagen- und Werkzeugvarianten sowie die Planungs- und Konstruktionsaufwendungen reduzieren. Durch hohe Wiederverwendung von Anlagen, Werkzeugrahmen und Werkzeugen mit Hilfe verschiedener Additive Manufacturing-Inserts lassen sich ebenfalls Einsparungen realisieren. Die Standardisierung der Anlagen, Werkzeugrahmen und Werkzeuge sowie deren Insert-Schnittstellen für das Additive Manufacturing liefert die Grundlage hierzu. Die Hebung dieser Potenziale wurde durch die Unterstützung des TCW schneller erreicht als in einem Vergleichsprojekt, das das Unternehmen in Eigenregie durchführte.

Beratungsleistungen

- Produktordnungssysteme

- Produktprogrammplanung durch Portfolioanalyse und Substitutionsprognose

- Produktionssystemaudit

Publikationen

- Produktivität durch Industrie 4.0

- Neue Geschäftsfelder, Geschäftsmodelle, Technologien

Müssen sich Unternehmen neu erfinden? - Produktordnungssysteme

Leitfaden zur Standardisierung und Individualisierung des Produktprogramms durch intelligente Plattformstrategien