Anwendungsbeispiel: Modulare Verfahrenstechnik für den Betrieb in Containeranlagen

[18.11.2015]

Mit der modularen Produktionsanlage zur hochflexiblen Produktion

Die Branchentrends in der Spezialchemie zeigen eine zunehmende Internationalisierung der Märkte. Dies erweitert einerseits die Absatzmöglichkeiten, führt jedoch andererseits zu einem steigenden Wettbewerbsdruck. Da hierbei die Nachfrage besonders in Asien zunimmt, ist eine Verlagerung der Produktionsstandorte in diese Länder für viele Unternehmen unabdingbar. Die Spezialchemie bedient zudem meist kleine Produktnischen, woraus eine hohe Variantenvielfalt kundenindividueller Produkte resultiert. Weiterhin ergeben sich daraus oft starke Nachfrageschwankungen.

Wie können die Unternehmen nun den Anforderungen durch die vielfältigen Produkte sowie dem Verlagerungs- und Anpassungsbedarf der Produktion begegnen? Das betrachtete Unternehmen der Chemieindustrie ist weltweit mit mehreren Auslandsstandorten aktiv und setzt hierzu auf ein flexibles, modulares Produktionssystem. Derzeit entwickelt, produziert und vertreibt das Unternehmen spezifische Produkte, unter anderem für die Textilindustrie. Die Ausgangs- und Zwischenprodukte werden dabei am Stammsitz hergestellt und vor Ort bei den Tochtergesellschaften oder Kunden finalisiert.

Im ersten Schritt wurde der Untersuchungsbereich definiert und sämtliche Anwendungsfelder für die neuen Technologien identifiziert. Gemeinsam mit Experten aus dem Unternehmen wurden hierzu die neuen Geschäftsfelder in einzelne Marktsegmente und Regionen untergliedert. Je Marktsegment und Region wurden anschließend spezifische Anwendungsfelder je Technologie herausgearbeitet und in Technologiesteckbriefen beschrieben. Diese beinhalteten sowohl eine grundlegende Beschreibung des konkreten Anwendungsfalls als auch die mit dem Einsatz der neuen Technologie verbundenen Kundenvorteile gegenüber dem Einsatz vergleichbarer traditioneller Technologien.

Das modulare Produktionssystem soll es dem betrachteten Unternehmen ermöglichen, seine Kapazität weltweit durch mobile Produktionseinheiten anzupassen und eine kundennahe Herstellung zu realisieren. Hierzu werden die modularen Anlagen in handelsübliche Transportcontainer integriert. Neben der hohen Mobilität und Flexibilität wird die Produktion wirtschaftlicher und besser skalierbar. Zudem strebt das Unternehmen an, die Produktionsmodule für Betreibermodelle zu nutzen. Dies erfolgt beispielsweise im Rahmen einer Vermietung an Kooperationspartner. Die verbaute Verfahrenstechnik in den modularen Anlagen ist dabei standardisiert zu gestalten, damit diese wiederverwendet werden kann.

Die Modularisierung der Verfahrenstechnik für den Betrieb in mobilen Produktionseinheiten beinhaltet vier Schritte:

- Zunächst werden im Rahmen der Analyse- und Konzeptphase die relevanten Verfahrensgrundtypen identifiziert und eine Funktions- und Risikoanalyse erstellt, um einen geeigneten Verfahrenstyp auszuwählen.

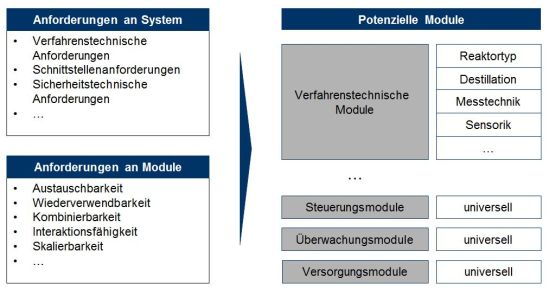

- Darauf aufbauend wird ein Konzept zur Modularisierung erarbeitet. Als Ergebnis liegen die Funktionsstruktur sowie verfahrenstechnische Anforderungen, Restriktionen und Risiken vor, welche eine Ableitung und Dimensionierung der Module ermöglichen.

- Anschließend werden die Anforderungen an die prozessspezifischen Module in Workshops erarbeitet. Diese individuellen Module, wie beispielsweise Reaktor- und Destillationsapparate, sind für den jeweiligen Einsatz auszuwählen und anzupassen. Das TCW fördert den Erkenntnisprozess dabei mit dem geeigneten Methodenmix.

- Mit der Ausgestaltung der Module sind auch deren Kapazitäten zu planen und zu dimensionieren. Zudem sind die Module im Rahmen der Layoutplanung in Richtung des Materialflusses auf der Grundplattform anzuordnen. Die Erstellung eines Lasten- und Pflichtenhefts im letzten Schritt erlaubt die darauffolgende Ausschreibung der Umfänge. Die erhaltenen Angebote werden für die Erstellung des Business Cases verwendet, um die Wirtschaftlichkeit des Vorhabens abzusichern.

Die Potenzialquellen der modularen, miniaturisierten Verfahrenstechnik

Wie lassen sich nun die Vorteile der Modularisierung in der Entwicklungs- und Betriebsphase der Produktionsmodule nutzen? Modulare Gestaltung erzeugt zunächst einen Mehraufwand. Dieser amortisiert sich jedoch rasch durch Einsparungen und Beschleunigungen bei der Umsetzung weiterer Produktionsmodule und Verfahren.

Vor allem die Standardisierung der Verfahrenstechnik ermöglicht es, neue Produkte und Reaktionstypen zügig an die Erfordernisse des Produktionsmoduls anzupassen. Damit sinkt die Time-to-market neuer Produkte um etwa 40%, der Planungs- und Konstruktionsaufwand für die Produktionsanlagen reduziert sich um über 50%. Die betriebenen Anlagen erzielen vergleichbare Mengen wie die Batchproduktion mit Großanlagen – jedoch mit erheblich geringerem Platzbedarf, Steuerungs- und Personalaufwand. Da die Produktionsmodule einen hohen Automatisierungsgrad aufweisen, ist ein weitgehend autarker Betrieb möglich. Letzteres führt im vorliegenden Fall zu einer Senkung der Personalkosten um 32%. Zudem lassen sich in der Betriebsphase durch kurze Inbetriebnahme- und Rüstzeiten sowie eine vereinfachte Wartung Zeitvorteile erzielen. Da sich im Vergleich zu Großanlagen nur geringe Mengen an Chemikalien im Prozess befinden, sinkt das Gefährdungspotenzial. Die Versorgung der Container mit Ausgangsstoffen kann einerseits zentral erfolgen, um das Know-how zu schützen. Basischemikalien lassen sich andererseits auch vor Ort beziehen. Die Modularisierung der Verfahrenstechnik liefert damit die Grundlage für eine Flexibilisierung der Produktion sowie für eine Kostensenkung in Entwicklung und Betrieb von Produktionsanlagen.

Publikationen

- Globalisierung

Unternehmensführung und -steuerung in globalen Märkten - Die modulare Fabrik

Kundennahe Produktion durch Fertigungssegmentierung - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion