Benchmarking in der Gussindustrie

[20.06.2018]

Marktentwicklung

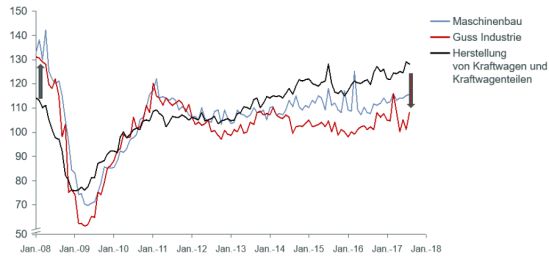

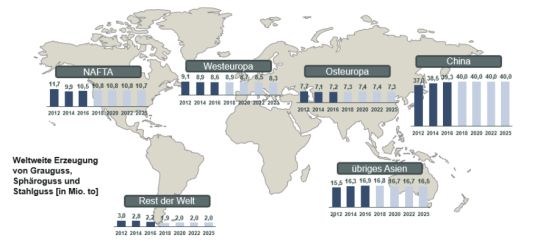

Das betrachtete Gussunternehmen verfügt über mehrere Standorte in Deutschland, welche in unterschiedlichen Kundensegmenten operieren. In den letzten Jahren ist der Auftragseingang bei diesem Unternehmen, wie auch in der gesamten deutschen Gussindustrie, stagniert. Lag dieser vor der Wirtschaftskrise 2009 noch über dem der Automobilindustrie, ist seit 2012 eine Trendwende zu erkennen und die deutsche Gussindustrie muss sich vermehrt mit internationalen Wettbewerbern messen. Dies hatte in den vergangenen Jahren mehrere Insolvenzen in der Gussindustrie zur Folge. Die Kapazitäten verschwinden jedoch nicht vom Markt, sondern werden entweder von größeren Unternehmen aufgekauft oder unter neuem Namen weitergeführt. Die globale Marktverteilung bei der Erzeugung von Grau-, Sphäro- und Stahlguss zeigt, dass der Schwerpunkt der Gussproduktion in China liegt und dort auch bis zum Jahr 2025 weiter ansteigen wird. In Westeuropa geht der Trend jedoch leicht zurück.

In diesem Benchmarkingprojekt galt es, einen direkten Vergleich zu den Wettbewerbern zu schaffen, um aufzuzeigen, in welchen Bereichen diese besser aufgestellt sind. Hierzu wurden zunächst die technischen Prozesse und Fertigungskapazitäten erfasst und Marktbegleiter identifiziert. Dabei wurden sowohl das Produktspektrum als auch die technischen Anlagen betrachtet. Die Performance konnte anhand der Finanzkennzahlen der letzten Jahre ermittelt werden. Somit wurden die einzelnen Standorte des Gussunternehmens kategorisiert und zugeordnet.

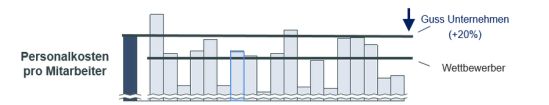

Zu hohe Personalkosten

Im Vergleich zu den Wettbewerbern ist das Personalkostenniveau des Unternehmens bis zu 20% höher. Jedoch wird das Lohnkostenniveau der Wettbewerber durch die Auslagerung lohnintensiver Arbeitsschritte und Produkte in eigene Standorte gesenkt.

Bei den meisten Produkten des untersuchten Unternehmens handelt es sich nicht um reine Rohgussbauteile, sondern um einbaufertige Bauteile. Die geringen unternehmensinternen Kapazitäten zur mechanischen Bearbeitung machen eine Fremdvergabe der Bauteilnachbearbeitung notwendig. Die Wettbewerber haben zum Großteil in den letzten Jahren bereits Investitionen in CNC-Maschinen getätigt und können somit das gewünschte Bauteil komplett intern fertigen. Es wurde im Rahmen des Projekts auch das Konzept erarbeitet sich einen strategischen Partner zu suchen um gemeinsam die volle Wertschöpfungskette anzubieten. Auf Seiten der Materialkosten konnte man erkennen, dass diese im Vergleich zu den direkten Wettbewerbern ca. 5% niedriger lagen. Diesen Kostenvorteil ermöglichte der gebündelte Einkauf innerhalb der Gruppe.

Fazit

Der Trend zur Lieferung von komplett bearbeiteten Gussteilen inkl. Oberfläche erfordert entsprechende Investitionen, welche der globalen Gussindustrie in naher Zukunft bevorstehen. Hinzu kommt die steigende Komplexität von Metalllegierungen sowie der jetzt schon vorhandene Druck auf Gewichtsreduzierungen. Um auch in diesem Bereich wettbewerbsfähig zu bleiben muss sich die Gussgruppe somit auch mit „Additive Manufacturing“ auseinandersetzen, um frühzeitig den Anforderungen der Kunden gerecht zu werden. Die Globalisierung und Entwicklung in Schwellenländern bewirkt, dass die Nachfrage in diesen Ländern wächst. Hierzu fordert speziell die Fahrzeugindustrie eine lokale Produktion ihrer Lieferanten außerhalb Europas. Deshalb ist es notwendig eine globale Präsenz mit Kunden- und Marktnähe anzubieten.

Mit den Projektergebnissen konnte ein Fundament geschaffen werden, welches für das Management des Gussunternehmens als Planungs- und Entscheidungsgrundlage für das kurz- und mittelfristige Vorgehen auch im Bereich Investitionen diente. Durch die transparente Darstellung der Lage zu den Wettbewerbern konnte man strategische Entscheidungen treffen, um sich vom Wettbewerb abzuheben und das Unternehmen für die Zukunft aufzustellen.

Beratungsleistungen

- Messeaudit

- Benchmarkdatenbank für Qualitätskennzahlen

- SWOT-Analyse

- Globale Industrialisierung

- Prozessbenchmarking

Publikationen

- Prozess-Benchmarking

Leitfaden zur Erreichung von Quantensprüngen in Geschäftsprozessen - Personal- /Organisationsbenchmarking

Overhead Value Analysis – Leitfaden zur bedarfsgerechten Personaldimensionierung - KMU und Benchmarking

Wettbewerbsfähigkeit steigern durch internationalen Vergleich