Die digitale Baustelle ist ein Beitrag zur Produktivitätssteigerung in der Bauindustrie

[07.10.2019]

Probleme für Bauunternehmen

Bauunternehmen leiden unter Problemen, welche den gesamten Auftragsabwicklungs- bzw. Baustellenprozess betreffen. Bei der Baustellen-Planung verlaufen Planungsprozesse analog, sodass eine Reaktion auf kundenseitige Änderungswünsche erschwert ist. Gebäudepläne sind umständlich auf Papier und nicht als 3D-Modell angefertigt. Hierdurch ist es den Unternehmen nicht möglich Prozesse elektronisch zu bewerten und zu simulieren. Ein weiteres Problemfeld ist die Materialbereitstellung, welche unstrukturiert und auf Zuruf arbeitet. Fehlt der Überblick über die Materialströme, muss kurzfristig und teuer reagiert werden. Zu spät geliefertes Material provoziert Wartezeiten auf der Baustelle und Verspätungen in der Gesamtprojektplanung. Die zentrale Herausforderung für Bauunternehmen ist die elektronische Baustellen-Abwicklung. Sowohl die produktiven als auch die administrativen Prozesse werden manuell und mit geringer maschineller Unterstützung durchgeführt. Bei wiederholenden Tätigkeiten bedeutet dies hohe Lohnkosten und eine sinkende Arbeitsproduktivität. Bauunternehmen fehlt die systematische Überlegung, an welchen Stellen durch den Einsatz von elektronischen Hilfsmitteln Produktivitätspotenziale entstehen. Eine weitere Aufgabe ist der Abbauprozess der Baustelle und die Abrechnung und Nachbetrachtung des Baustellenprojekts. Übriges Material wird nicht weiterverwendet, da die Bestimmung der vorhandenen Mengen und zur Verfügung stehenden Qualität ausbleibt. Die Abbau-Prozesse werden umständlich und händisch durchgeführt, sodass notwendige Gerätschaften für anstehende Bauprojekte nicht zur Verfügung stehen. Die Nachkalkulationen geschehen auf Papier und können erst erstellt werden, wenn die Arbeiter physisch von der Baustelle zurückgekehrt sind. Die rückblickende Projektdokumentation zur Ableitung von Lessons Learned bleibt aus.

Einsatz neuer digitaler Technologien

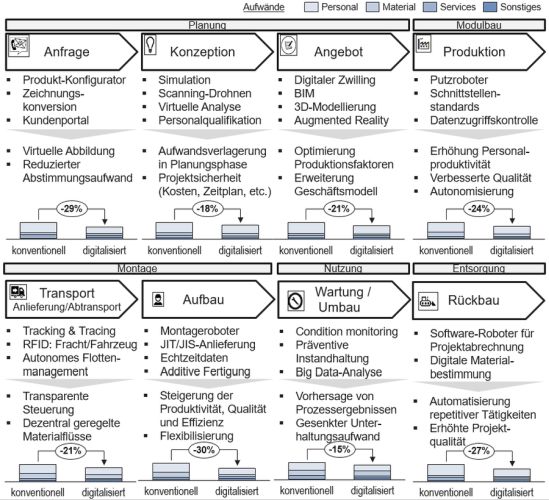

Digitale Technologien ermöglichen Einspareffekte für den gesamten Bauprozess. Grundlage für eine schlanke Baustellenplanung ist die Nutzung eines unternehmensspezifischen Produktkonfigurators zur Verlagerung des Planungsaufwands zum Kunden, zur Vereinfachung des Änderungsprozesses sowie zur Eliminierung von nachträglichen Anpassungen aufgrund falsch verstandener Kundenanforderungen. Für die Verbesserung der Materialbereitstellung und der Baustellensteuerung wird auf der elektronischen Baustelle ein digitaler Zwilling mit Modellen der neuen Module sowie der bestehenden Bebauung eingesetzt. 3D-Scanner erlauben die vorhandene Gebäudestruktur aufzunehmen, um diese Abbilder mit den BIM-Planungsdaten zu verknüpfen und die Baustellenprozesse virtuell zu simulieren sowie mit Hilfe des digitalen Zwillings zu optimieren. Bei der Vorproduktion wird die additive Betonfertigung zur Herstellung von Wänden und Armierungen genutzt, um auf Kundenanforderungen kurzfristig zu reagieren. Der Einsatz von Robotik ist beispielsweise für Putzarbeiten der Wände bereits erprobt und erlaubt deutliche Kosteneinsparungen. Für die abschließende Bauphase lassen sich durch Software-Roboter Personaleinsparungen erzielen, indem Abrechnungen gegenüber Lohnempfängern, Lieferanten und Kunden automatisiert erstellt werden und die Verbuchung ohne menschliches Zutun geschieht.

Wirkung der neuen Technologien

Aktuell sind viele Bauunternehmen noch nicht überzeugt, dass die elektronische Baustelle lohnenswerte Produktivitätssteigerungen erlaubt, obwohl erste Fallbeispiele diese Effekte zeigen. Die Automatisierung repetitiver Tätigkeiten ist ein Kernaspekt der neuen Technologien. Fallstudien verdeutlichen, dass bei der Baustellenplanung der Personaleinsatz um bis zu 40 Prozent gesenkt werden kann. Die Simulation der Baustellenprozesse ermöglicht durch die geleitete Identifikation von Verschwendungen die Entwicklung von schlankeren Arbeitsabläufen mit einer Reduktion des Personalaufwands von bis zu 20 Prozent sowie einer Materialkosteneinsparung von bis zu 30 Prozent. Die technologische Nutzung der additiven Fertigung von Betonelementen bedeutet eine erhebliche Flexibilisierung und Beschleunigung des Herstellungsprozesses und erlaubt Kostensenkungen um bis zu 25 Prozent gegenüber der konventionellen Bauweise, wenn die Logistikkosten in die Rechnung miteinbezogen werden. Ein weiteres Kostenpotenzial für die Baustellenorganisation stellt die Sensorik dar. Sender an Gebäudemodulen und Sensoren zur Teileerfassung ermöglichen eine Senkung des Abstimmungsaufwands auf der Baustelle. Mittelfristig wird durch den Einsatz der Sensoren eine Reduktion der Montagefehler sowie der Verzögerungen bei Bauprojekten erzielt. Messungen haben Zeiteinsparungen von über 30 Minuten je Arbeiter und Werktag ergeben. Bei der Nutzung von Software-Robotern in der Abschlussphase des Bauprojekts sind Mitarbeitereinsparungen von bis zu 50 Prozent möglich, da hier ein Großteil der geleisteten Arbeiten wiederkehrend ist und sich optimal zur Automatisierung eignet.

Beratungsleistungen

- Innovationsroadmap

- Modularisierung im Hausbau

- Nachhaltige Produktivitäts- und Qualitätssteigerung in Unternehmen

Publikationen

- Bezahlbarer Wohnraum durch modulares und serielles Bauen

- Modularisierung im Hausbau

Studie - Modularisierung 4.0

Leitfaden zur Einführung eines effektiven und effizienten Innovationsmanagements