Effiziente Materialanstellung und Intralogistik nach dem Anlauf

[20.08.2018]

Herausforderung der Optimierung der Materialanstellung nach dem Anlauf

Einem namhaften Automobilhersteller gelang eine steile Anlaufkurve für ein neues Fahrzeugmodell. Der Abbau des zusätzlichen Anlaufpersonals im Bereich der Intralogistik war jedoch deutlich hinter Plan. Gründe hierfür waren Versorgungsschwierigkeiten durch eine Vielzahl an Störgrößen. Zum einen wurde die Materialversorgung erstmalig über ein extern betriebenes Außenlager abgewickelt, zum anderen zog die ambitionierte Anlaufkurve ein Horten von Sicherheitsbeständen nach sich. Überbelieferungen entlang der verschiedenen Stufen der Lieferkette und zu hohe Bestände am Band führten zu ineffizienten Abläufen in der Intralogistik. Die größten Verschwendungsherde lagen im Mehrfachhandling von Material, im aufwändigen Umschlichten von Kleinladungsträgern von Paletten in Durchlaufregale sowie in Tätigkeiten „auf Sicht“ außerhalb der systembasierten Steuerung. Für die beteiligten Mitarbeiter gestaltete es sich immer schwieriger neue Optimierungsansätze zu finden. Dennoch mussten Effizienzpotenziale erschlossen werden. Daher entschied sich das Unternehmen für ein Projekt mit TCW, um die innerbetrieblichen Materialflüsse systematisch zu überprüfen, Verschwendungsherde zu identifizieren und einen beschleunigten Abbau der Sicherheiten nach dem Anlauf zu realisieren. Zielsetzung des Projektes war die gemeinsame Entwicklung von Verbesserungsansätzen zum Abbau des anlaufbedingten Personalüberhangs in der Intralogistik. Eine weitere Planungsprämisse war die Umsetzung eines möglichst staplerarmen Materialflusses.

Vorgehen für eine effiziente Materialanstellung und Intralogistik

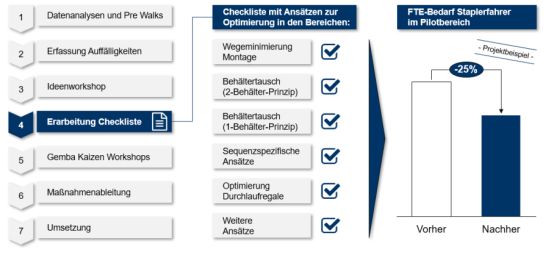

Zunächst wurde gemeinsam mit der Projektleitung ein Bandabschnitt als Pilotbereich ausgewählt. Neben Datenanalysen erfolgten durch das TCW Pre Walks auf dem Shopfloor. Auffälligkeiten wurden erfasst und Ideen zur Optimierung der Materialanstellung und zur Reduzierung von Verschwendung entwickelt. Mit diesem Vorgehen konnte eine Priorisierung der Arbeitsstationen mit dem größten Handlungsbedarf erstellt werden. Nach einem Ideenworkshop und der Erarbeitung einer standardisierten Checkliste zur Optimierung der Bandanstellung wurde eine Informationsveranstaltung durchgeführt, bei der allen Mitarbeitern die erarbeiteten Ansatzpunkte für eine effiziente Materialanstellung (siehe Abbildung 1) sowie das geplante Vorgehen für die Gemba Kaizen Walks vorgestellt wurden. Auf Grundlage der erarbeiteten Checklisten wurden drei Gemba Kaizen Workshops im Pilotbereich durchgeführt. Diese fanden interdisziplinär mit Vertretern aus den Bereichen Logistikplanung, Montageplanung, Materialwirtschaft und Montage statt.

Ergebnis der Workshops war eine umfassende Maßnahmenliste zur Erzielung einer effizienteren Materialanstellung. Zu den wichtigsten Optimierungsansätzen gehörten die Direktanstellung von Material an die Linie ohne Umschlichten, das Auflösen interner Sequenzierungen sowie die Anpassung von Sicherheitsbeständen. Die gegenseitigen Abhängigkeiten der Maßnahmen wurden untersucht und die Ergebnisse dokumentiert und präsentiert. Nach der erfolgreichen Optimierung des Pilotbereichs wurde die bewährte Vorgehensweise auf die weiteren Bandabschnitte der Montagehalle ausgerollt.

Nachhaltige Reduzierung von Verschwendung in der Intralogistik

Resultat des Projekts war ein umfassender Maßnahmenplan zur Effizienzsteigerung der Intralogistik durch eine optimale Materialanstellung. Im Pilotbereich konnte der FTE-Bedarf für die Staplerfahrer um insgesamt 25% reduziert werden. Die Einbeziehung der Montage sowie der Entscheidungsträger vor Ort in die gemeinsamen Gemba Kaizen Workshops war für die erfolgreiche Ideen- und Entscheidungsfindung maßgeblich.

Durch das vom TCW erarbeitete Optimierungsprogramm wurden folgende Potenziale gehoben:

- Beitrag zur Erreichung der gesetzten Zielvorgaben des Standorts,

- strukturiertes Vorgehen zur Optimierung der Materialanstellung,

- Reduzierung und Vermeidung verschwenderischer Tätigkeiten wie Zwischenpuffern, Umschlichten oder Mehrfachhandling,

- Ausrichtung der Maßnahmen am Gesamtoptimum,

- Erarbeitung von Lessons learned und nachhaltige Verankerung des Vorgehens im Unternehmen sowie

- Übertragbarkeit der Erkenntnisse auf zukünftige Anläufe und Optimierungsprojekte.

Das TCW berät und unterstützt auch Sie gerne bei der Bewältigung anlaufbedingter Herausforderungen und bei der Optimierung Ihrer Intralogistik. Profitieren Sie von unserer jahrzehntelangen, erfolgreichen Projekterfahrung und nehmen Sie Kontakt zu uns auf.

Beratungsleistungen

Publikationen

- Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement