Einführung des TCW-Prozesskostenkalkulationstools zur Verfahrensauswahl im Additive Manufacturing

[16.12.2019]

Einführung additiver neben konventioneller Fertigung

Zu Beginn des Projektes wurde von TCW gemeinsam mit den Mitarbeitern die Kernkompetenzen des Unternehmens in der konventionellen Fertigung ermittelt. Diese Fähigkeiten wurden in Mitarbeiterworkshops mit den für die additive Fertigung notwendigen Kompetenzen, wie erhöhte Qualitätssicherungsanforderungen, Design-to-Print, Postprocessing Technologien, gespiegelt, sodass sich die Mitarbeiter auf die zukünftigen Herausforderungen einstellen konnten. Danach wurden die bisherigen Anwendungen der Kunden des Unternehmens mit Hilfe von in zahlreichen TCW-Projekten erprobten Analysen geprüft und mögliche Optimierungen für die Kunden des Unternehmens in den Fokus gestellt. Dazu ist es notwendig die Anforderungen der eigenen Kunden genau zu kennen und dieses Wissen gezielt einzusetzen, um die eigenen Produkte mit Kundenmehrwert auf dem Markt zu platzieren.

Video: 3D-Drucker-Test mit Prof. Horst Wildemann und Mitarbeiter

Das TCW-Prozesskostenkalkulationstool

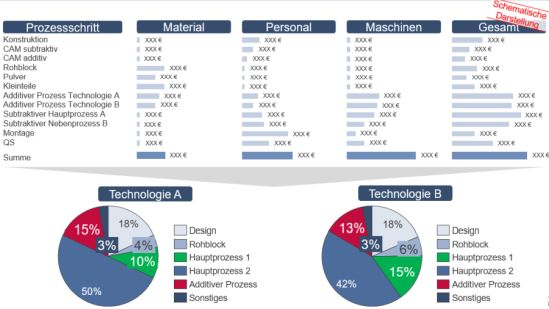

Für die Verfahrensauswahl neuer Technologien ist es unumgänglich, diese zunächst kostenseitig mit den bestehenden Technologien zu vergleichen. Im konkreten Fall ging es darum, das Fräsen aus dem Vollen teilweise durch additiven Aufbau zu ersetzen. Um möglichst aussagekräftige Ergebnisse zu erzielen und ein grundlegendes Kostenverständnis bei den Mitarbeitern zu schulen, bietet es sich an, die Herstellkosten entlang der einzelnen Prozessschritte zu identifizieren und aufzuzeigen. Zudem ist ein Kostensplit in Material-, Maschinen- und Personalkosten sinnvoll, um zu erkennen, welche die tatsächlichen Kostentreiber sind. Mit Hilfe des TCW-Prozesskostenkalkulationstools kann genau diese Aufschlüsselung digital erfolgen. Hierfür wurden das Tool an die spezifischen Prozesse des Unternehmens angepasst und die Mitarbeiter im Umgang mit dem Tool geschult. Danach wurden die zukünftigen internen Soll-Prozesse und Kosten mit additiver Fertigung in das Tool integriert. Somit entstand eine vergleichbare Kalkulationslogik, mit deren Hilfe die konventionellen und additiven Herstellkosten für ausgewählte Bauteile vergleichbar gemacht wurden. Dabei konnte den Mitarbeitern schlüssig vor Augen geführt werden, dass sich die entscheidenden Kostentreiber, auch bei scheinbar ähnlichen Geometrien, signifikant unterscheiden können und eine detaillierte Kostenbewertung mit Hilfe des TCW-Prozesskostenkalkulationstools für jede einzelne Applikation unumgänglich ist. Außerdem konnte durch integrierte Sensitivitätsanalysen gezeigt werden, dass in einigen Fällen weder der Materialpreis noch die Aufbaurate der entscheidende Kostentreiber waren. Das erprobte TCW Vorgehen, die Mitarbeiter des Kunden im Umgang mit den TCW Tools zu befähigen, hat sich auch in diesem Projekt wieder bewährt. So wurden einerseits ein fundiertes Kostenverständnis erzeugt und andererseits Investitionsabschätzungen sowie Verfahrensauswahlempfehlungen etabliert, die durch die Mitarbeiter selbst plausibilisiert wurden.

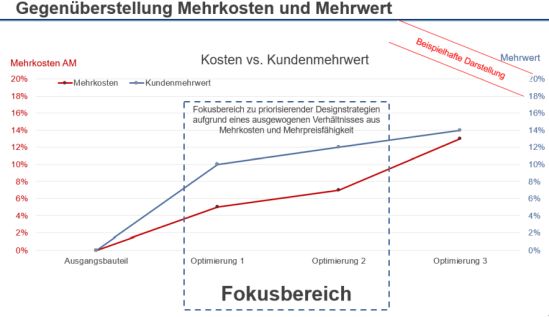

Quantifizierung der Kundenmehrwerte – interne Kosten vs. externer Kundenmehrwert

Da die additive Fertigung häufig teurer ist – so auch in einigen der in diesem Projekt betrachteten Fälle – muss für eine wirtschaftliche, additive Produktion ein signifikanter Mehrwert für den Kunden entstehen, der quantifizierbar ist. Hierfür ist ein grundlegendes Kunden-Prozessverständnis notwendig, weswegen TCW in diesem Teil des Projektes in Workshops mit dem Vertrieb die Heraus- und Anforderungen der Kunden identifizierte. Mit Hilfe von Simulationen konnten die Mehrwerte für den Kunden quantifiziert und monetär bewertet werden. Schlussendlich wurden die Kosten und der Kundenmehrwert für verschiedene Optimierungsmöglichkeiten, die die additive Fertigung bietet, gegenübergestellt und visualisiert.

Ergebnis

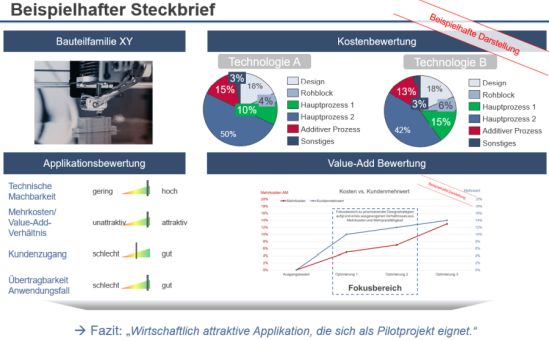

Mit Hilfe des systematischen Vorgehens konnten die Vorteile der additiven Fertigung transparent dargestellt werden. Das TCW-Tool zur Prozesskostenkalkulation unterstützt den Kunden bei der Identifikation wirtschaftlicher, für Additive Manufacturing geeigneter Produkte und bietet ihm damit die Möglichkeit, die Potenziale des 3D-Drucks zu heben. Durch das Übereinanderlegen der Kosten und der Kundenmehrwerte konnten weitere bauteilfamilienspezifische Erkenntnisse gewonnen werden und in Steckbriefen festgehalten werden. Mit Hilfe dieser Verknüpfung wurden bauteilspezifische Verfahrensempfehlungen quantitativ ausgesprochen. Durch die parametrisch simulierten Kundenmehrwerte war es zudem möglich, dem Vertrieb genaue Anweisungen zu geben, um bei ausgewählten Kunden den individuellen Kundenmehrwert in den jeweiligen Prozessschritten darzustellen und somit Glaubhaftigkeit zu generieren.

Video: Additive Manufacturing mit TCW: Ganzheitliche Geschäftsmodellentwicklung und Implementierung

Beratungsleistungen

Publikationen

- Cost Engineering

Leitfaden zur Gestaltung von Produktkosten - Implementierung additiver Fertigungsverfahren / 3D Druck

Teileauswahl, Wirtschaftlichkeitsrechnung, Investitions-, Fabrik- und Personalplanung