Fertigungsanalyse von Kleinserien in der Elektronikindustrie

[14.04.2014]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

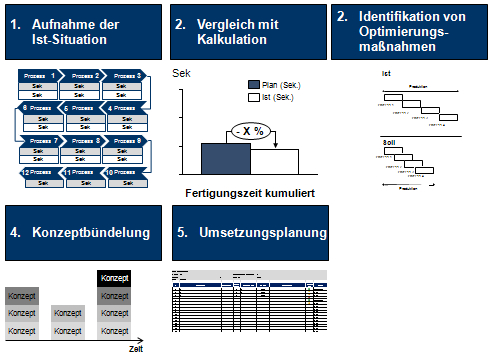

Elektronikhersteller mit Kleinserienfertigung stehen vor der Herausforderung, ihre Produktion mit geringem Aufwand möglichst zeitoptimal aufzubauen. Dabei sind häufig Unzulänglichkeiten vorprogrammiert. Die Kleinserienproduktion steht in vielen Fällen in Konkurrenz zur Mittelserien- oder sogar Großserienproduktion und unterliegt daher vielfältigen Abhängigkeiten. Mithilfe eines strukturierten Vorgehens können Elektronikhersteller jedoch diese Herausforderung meistern und auch die Kleinserienproduktion optimal ausrichten. Das systematische Vorgehen in dieser Fallstudie beinhaltete fünf Stufen. Im ersten Schritt wurden die Bearbeitungs-, Liege- und Transportzeiten der einzelnen Prozesse sowie der Materialfluss aufgenommen. Anschließend wurden die gemessenen Bearbeitungszeiten mit den Kalkulationszeiten verglichen. Im dritten Schritt wurden in aufeinander aufbauenden Workshops Verbesserungsideen ermittelt, welche anschließend zu Konzepten gebündelt wurden. Abschließend wurden detaillierte Umsetzungspläne für die Optimierungsmaßnahmen aufgestellt.

Ausgangspunkt der Analyse stellte die Aufnahme der realen Durchlaufzeit der Kleinserie dar. Dies umfasste neben den Bearbeitungs- auch die Liege- und Transportzeiten für die einzelnen Prozessschritte sowie den Materialfluss der Produktion. Für den Betrachtungsgegenstand konnte eine Durchlaufzeit mit einem sehr hohen Liegezeitanteil und suboptimalen Wegen durch die Produktion aufgedeckt werden. Gerade für Kleinserien werden die Bearbeitungszeiten nicht in der Genauigkeit geplant, wie es bei größeren Serien der Fall ist. In dem beschriebenen Fall lagen die realen Bearbeitungszeiten deutlich unter den geplanten Bearbeitungszeiten, so dass das Produkt mit zu hohen Fertigungskosten kalkuliert wurde. Es ist somit essentiell, dass bei einem neuen Anlauf für Kleinserien, die Bearbeitungszeit für den stabilen Fertigungsprozess nachgehalten wird und somit die Planzahlen iterativ angepasst werden. Auf Basis der Prozessabfolge und des Materialflusses wurde in Workshops, mit Beteiligten der Arbeitsvorbereitung und der Produktion, die Ist-Situation diskutiert und anschließend Ideen zur Optimierung identifiziert. Hierbei spielten vor allem die Vorverlagerung, das Outsourcing sowie die Parallelisierung von Prozessschritten eine Rolle. Durch die Vorverlagerung von Produktionsprozessen war es möglich, kundenneutrale Produkte vorzuproduzieren und somit den Individualisierungspunkt in die Prozesskette nach hinten zu verschieben, was schlussendlich zu einer Flexibilitätssteigerung führte. Das Outsourcing von Prozessschritten zu Lieferanten senkte direkt die Fertigungszeit. Durch die Parallelisierung von Prozessen konnte die Liegezeit und folglich die Durchlaufzeit reduziert werden. In dem darauf folgenden Workshop wurden die identifizierten Ideen zu Konzepten zusammengefasst, welche einen kurz-, mittel- und langfristigen Zeithorizont umfassten. Durch die Bündelung zu Konzepten konnte sichergestellt werden, dass Abhängigkeiten zwischen Ideen erkannt und berücksichtigt wurden. Die detaillierte Ausarbeitung der Konzepte hinsichtlich der Umsetzungsdauer, des Aufwands und des resultierenden Nutzens ermöglichte abschließend eine Priorisierung der Konzepte. Auf Basis der detaillierten und priorisierten Konzepte wurden die kurz-, mittel- und langfristigen Konzepte miteinander kombiniert und die Umsetzung geplant. Im Klartext wurde festgelegt, „wer bis wann was zu tun hat“.

Das strukturierte Vorgehen des TCW führte im vorliegenden Fall zu einem Einsparpotenzial der Bearbeitungszeit von circa 45 % im Vergleich zur Plankalkulation. Dieses Beispiel zeigt eindrucksvoll, dass auch Kleinserien bedeutende Einsparpotenziale aufweisen, die im Unternehmen gehoben werden können und sollten.

Beratungsprodukte

Publikationen

- Human Resources Management

Katalysator des kulturellen Wandels im Unternehmen - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung - Produktklinik

Wertgestaltung von Produkten und Prozessen - Methoden und Fallbeispiele - Unternehmenskultur

Leitfaden zur Veränderung von Unternehmenskulturen