Implementierung von neuen Montagesystemen

[23.10.2024]

Die Komplexität von Montageprozessen hat in den letzten Jahren aufgrund der hohen Varianz an Teilen und Baugruppen und vielschichtiger Lieferketten erheblich zugenommen. Um leistungsfähige Montagesysteme zu schaffen, müssen ganzheitliche Stellhebel genutzt werden. Eine isolierte Betrachtung von Montageabläufen ist nicht mehr ausreichend. Vielmehr sind Montage- und Logistiksysteme für die Ausschöpfung von Potenzialen simultan zu optimieren. Lösungsansätze zielen auf Skalierbarkeit, Resilienz und Flexibilität von Montagesystemstrukturen.

Steigende Anforderungen an Montagesysteme

Die Anforderungen an Montagesysteme nehmen aufgrund eines veränderten Absatz- und Produktionsvolumens immer weiter zu und führen zu einer hohen Komplexität, welche sich auf Teile- und Prozessebene niederschlägt. Gefordert werden eine kurze Time-to-Market, die Montage an unterschiedlichen Standorten, die Integration von Lieferanten in die Montage- und Logistikprozesse sowie kurze Auftragsdurchlaufzeiten und exzellente Qualität. Eine hohe Wettbewerbsintensität zwingt die Unternehmen dazu, mit reduzierten Investitionsbudgets hochgradig flexible, skalierbare und modulare Montagesystemstrukturen zu schaffen. Dabei sind die Inbetriebnahme- und Hochlaufzeiten von Montagesystemen signifikant zu beschleunigen. Um diesen wachsenden Ansprüchen gerecht zu werden, müssen innovative Lösungsansätze gewählt werden.

Bausteine für die erfolgreiche Implementierung von neuen Montagesystemen

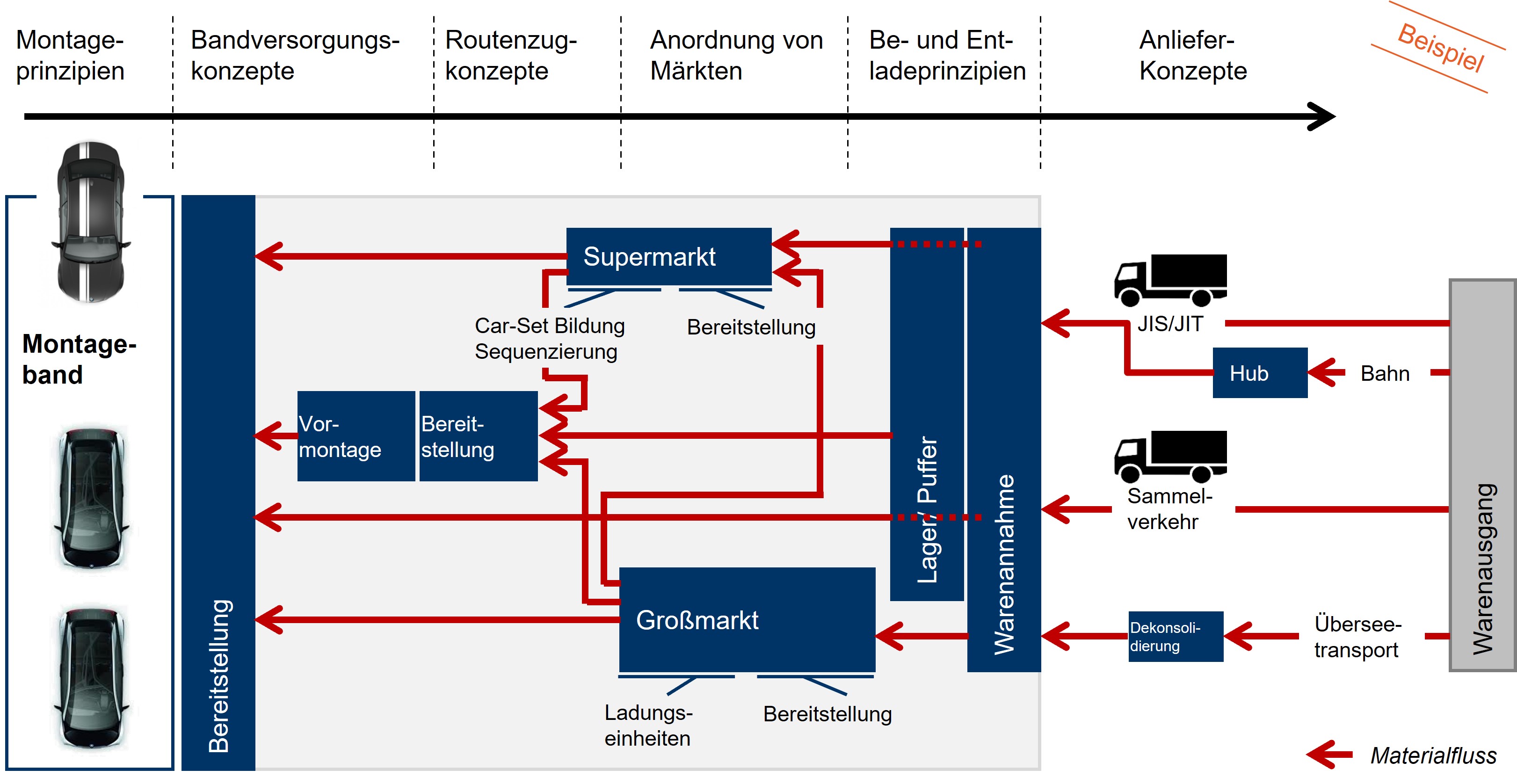

Der erste elementare Baustein für die erfolgreiche Einführung von Montagesystemen ist die Wahl eines ganzheitlichen Gestaltungsansatzes. Die Komplexität sowie Verzahnung von Montage- und Logistiksystemen nehmen permanent zu, sodass eine gemeinsame Optimierung von Montage und Logistik anzustreben ist. Montage- und Logistikprozesse müssen daher simultan analysiert und synchronisiert werden, um ein leistungsfähiges Gesamtsystem zu schaffen. Dazu zählen die Auswahl des Montageprinzips, die Festlegung des Automatisierungsgrades sowie die Ausgestaltung der logistischen Anlieferkonzepte. Ein zweiter Baustein ist die Nutzung innovativer Technologien für den Montagebereich. Der Einsatz neuester Technologien ermöglicht große Produktivitätssprünge. Beispielhaft hierfür sind eine variabel getaktete Fließfertigung, Mensch-Maschine-Kooperationen mit Robotern, die sukzessive Einführung von Montagehilfsmitteln, der Einsatz von Teilerkennungssystemen oder Simulationen von Montageprozessen und -anlagen in Form von digitalen Zwillingen. Der dritte Baustein sind robuste organisatorische Prinzipien, wie etwa die Installierung von Regelkreisen in den Logistikketten bis zum Lieferanten sowie die regelmäßige Qualifikation von Teammitarbeitern in nicht produktiven Zeiten. Viertens müssen skalierbare Montagesysteme geschaffen werden, die sich durch eine hohe Modularität und Flexibilität auszeichnen. Ein Schlüssel hierfür ist die Standardisierung von Produkten, Prozessabläufen und eingesetzten IT-Systemen. Um dauerhaft die Resilienz von Montage- und Logistiksystemen zu erhöhen, ist ein zweckmäßiger Methodeneinsatz zur Stärkung der Anpassungsfähigkeit an veränderte Rahmenbedingungen erforderlich.

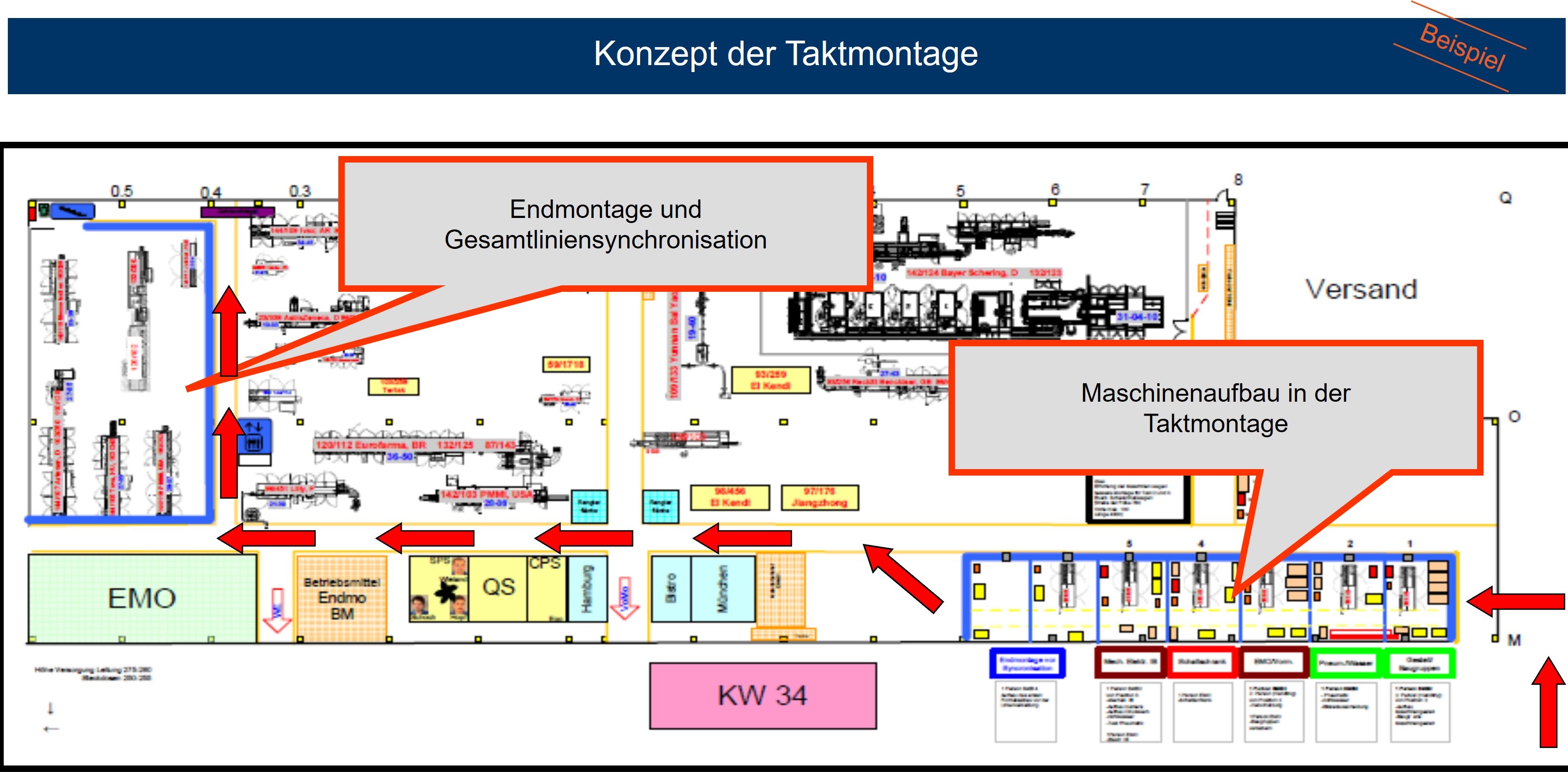

Fallstudie 1: Einführung einer Taktmontage bei einem Hersteller von Verpackungsmaschinen

Die bestehende Montage wies eine Reihe von Defiziten auf. Unterschiedliche Auftragstypen wurden gleich abgewickelt, die Liefertreue war gering. Es herrschte eine mangelnde Standardisierung der Montageabläufe vor. Weitere Probleme lagen in einer unzureichenden Materialbereitstellung und in geringer Planungsgenauigkeit. Nach einer umfassenden Wertstromanalyse wurde festgelegt, eine Taktmontage für den Typ Standard-Verpackungsmaschinen einzuführen. Durch die Optimierung der Montagebedingungen sowie durch die Ausrichtung aller Gewerke am stringenten Material- und Informationsfluss konnten die Bearbeitungszeiten um bis zu 25% und die Durchlaufzeiten bis zu 50% reduziert werden. Die Taktung hat dazu geführt, dass keinerlei Fehlteile mehr den Montagefluss gestört haben. Die zeitgerechte Auslieferung der Maschinen hat zu einer spürbar gestiegenen Kundenzufriedenheit geführt.

Fallstudie 2: Wertstromoptimierung in Endmontage und Intralogistik bei einem Automobilhersteller

Das Unternehmen setzte ein Projekt auf, um mit den Methodiken der Wertstromanalyse und des Benchmarkings weitere Potenziale im Produktionsbereich zu erschließen. Der Untersuchungsbereich umfasste die Prozesse der Fahrzeugmontage inklusive der dazugehörigen Vormontagen und der innerbetrieblichen Logistik. Mittels datenbasierten Kennzahlenanalysen, Experteninterviews, Gemba Walks und Benchmarking relevanter Kriterien wurden konkrete Maßnahmen zur Steigerung der Produktivität ausgearbeitet. Automatisierungsgrad und Einsatz kollaborierender Roboter wurden erhöht. Die Arbeitsteilung zwischen Vor- und Linienmontage wurde im Zuge eines Line Balancing optimiert, um auch die Belange leistungsgewandelter Mitarbeiter stärker zu berücksichtigen. Ladungsträger wurden im Bereich der innerbetrieblichen Logistik angepasst, sodass erhebliche Potenziale in der Anlieferlogistik erschlossen werden konnten. Zudem wurden Szenarien zum Einsatz fahrerloser Transportsysteme entwickelt. Insgesamt konnte die Produktivität in Montage und Logistik um bis zu 10% gesteigert werden.

Beratungsleistungen

- Modularisierung in Organisation, Produkten, Produktion und Services

- Schlanke Produktionssysteme

- Smart Factory

Publikationen

- Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services - Montagesysteme

- Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien