Industrie 4.0 als Lösung zur Mass Customization bei Hochvarianzprodukten

[11.03.2020]

Herausforderungen von Hochvarianzprodukten für die Produktion

Eine zunehmend individuelle Nachfrage von Produkten seitens der Kunden führte zu einem erhöhten Variantenangebot bei einem Hersteller für Industriemotoren. Die Umsetzung war aus Kundensicht sehr attraktiv, stellte aber ein erhebliches Hindernis für das Unternehmen dar und barg das Risiko des Scheiterns, insbesondere aufgrund steigender Design- und Fertigungskosten. Gleichzeitig wurde diese hohe Varianz zur Wettbewerbsstrategie, unter der Voraussetzung, dass das Unternehmen in der Lage ist, schnell auf die Erwartungen und Anforderungen der Kunden zu reagieren. Die Situation bei dem Hersteller war durch einen hohen jährlichen Output der Fabrik von über 100.000 Endbauteilen, einer geringen Losgröße von durchschnittlich 2,4 Einheiten, bei gleichzeitig hoher Anzahl potenzieller Varianten des Produkts (~1.037), einer Lieferzeit von zehn Tagen und einer Auftragsvolatilität von über 50 % charakterisiert.

Dadurch ergaben sich Herausforderungen für den Produktionsbetrieb auf drei Ebenen:

- Produktionsprozesse müssen eine hohe Agilität besitzen, um schnelle Wechsel, eine hohe Technologievarianz, technische Kapazität und kurze Durchlaufzeiten zu ermöglichen.

- Die Planungsprozesse müssen eine hohe Qualität besitzen, um die schnell wechselnde Auftragslage adäquat abbilden zu können. Dafür sind Planungs- und Vorhersagetools von hoher Bedeutung, um den Auftragseingang abschätzen zu können.

- Die Mitarbeiterplanung muss eine entsprechende Flexibilität zulassen. Entscheidend sind hierbei die Bereitschaft der Belegschaft zur kurzfristigen Kapazitätsplanung, ein hohes generelles Know-how-Level, eine geringe Anzahl an Schlüsselpersonen sowie eine gute Dokumentation aller Prozessschritte, um die Mitarbeiter flexibel einsetzen zu können.

Welche Antworten bietet Industrie 4.0

Die Themenfelder Produktionsdigitalisierung und Industrie 4.0 bieten für diese Herausforderungen entsprechende Lösungsansätze, welche evaluiert und genutzt werden können. Digital befähigte Produktionstechnologien ermöglichen eine flexible Reaktion auf Nachfrageänderungen. Durch Automation und autonome Systeme kann die Produkt- und Prozessvarianz beherrscht werden. Die Vernetzung der Produktion erhöht Flexibilität, Agilität und Ressourceneffizienz.

Das Unternehmen aus der vorliegenden Fallstudie betraute die Unternehmensberatung TCW mit der Klärung dieses Themenfelds und der Erarbeitung von Lösungskonzepten zur Optimierung der Produktion bei Hochvarianzprodukten.

Die Implementierung der technologischen Lösungen mittels bewährter Methoden

Der Lösungsansatz der Unternehmensberatung TCW gliedert sich in die folgenden vier Schritte:

- Identifikation der Bedürfnisse und Rahmenbedingungen der Produktion von Hochvarianzprodukten,

- Identifikation von Lösungsansätzen im Rahmen der Industrie 4.0,

- Priorisierung der Lösungsansätze nach Wertschöpfungspotenzial und Implementierungskomplexität und

- Organisationelle Verankerung

Auf Basis der Analyse und Bewertung der innerbetrieblichen Produktionsprozesse ergaben sich unterschiedliche Ansatzpunkte aus dem Themenfeld Industrie 4.0. Menschliche Tätigkeiten wie Werkstück- & Werkzeughandling konnten in der vorliegenden Fallstudie durch einen kooperierenden Leichtbauroboter automatisiert werden. Dies führte zu einer Steigerung der Produktivität und einer Verkürzung der Taktzeit. Ein variabler Produktionstakt sichert zukünftig Agilität, Produktivität und einen konstanten Output.

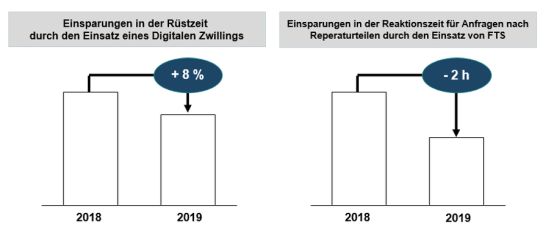

Auch wurde der Digitale Zwilling eingeführt. Durch einen Digitalen Zwilling lässt sich ein reales Produkt mit seinem digitalen Abbild verknüpfen. Mittels Simulation von Bearbeitungszuständen konnten Probleme frühzeitig erkannt und abgestellt werden, woraus sich im konkreten Fall Einsparungen in der Rüstzeit ergaben. Eine weitere Maßnahme, die großen Erfolg zeigte, war die Etablierung von fahrerlosen Transportsystemen. Die Mitarbeiter konnten zum einen entlastet werden und sich zum anderen stärker auf wertschöpfende Tätigkeiten konzentrieren. Flexible Taktzeiten in Kombination mit fahrerlosen Transportsystemen sind Grundlage für agile Produktionsbedingungen.

Auf dem Weg zur Smart Factory

Die Digitalisierung ermöglicht eine systematische Herangehensweise an Optimierungsprobleme und hilft Unternehmen dabei, die Anforderungen der volatilen Märkte bei steigender Wettbewersfähigkeit zu beherrschen. Durch das Projekt konnte ein wichtiger Schritt hin zur Smart Factory gelegt werden.

Beratungsleistungen

Publikationen

- Smart Factory

Neue Technologien, Fallstudien, Wirtschaftlichkeit und Einführungsstrategien - Produktivität durch Industrie 4.0

- Neue Geschäftsmodelle in der Industrie 4.0

Leitfaden zur Entwicklung neuer Geschäftsmodelle in der Industrie 4.0