Kollaborierende Roboter: Instrument zur Steigerung der Produktivität?

[07.07.2017]

Herausforderung der Steigerung der Produktivität in der Automobilindustrie

Industrielle Roboter prägen seit Jahrzehnten die Automobilindustrie. Im Bereich der Automobilmontage stößt der Automatisierungsgrad bereits vielfach an seine Grenzen. In Hochlohnländern wie Deutschland ist die Umsetzung von Maßnahmen zur Kostensenkung und Produktivitätssteigerung seit Jahren zwingende Notwendigkeit. Gleichzeitig sind die OEM mit der Herausforderung konfrontiert, eine steigende Variantenvielfalt zu bewältigen. Die Ansätze des Lean Management sind in den meisten Werken bereits implementiert und die damit verbundenen Potenziale größtenteils ausgeschöpft. Roboter werden immer leistungsfähiger, leichter und kostengünstiger. Leichtbauroboter in Kombination mit moderner Sensorik und Sicherheitstechnik erlauben die direkte Zusammenarbeit zwischen Werkern und Robotern ohne Schutzzäune. Der Einsatz von Mensch-Roboter-Kollaborationen und von autarken Robotern ohne Schutzzaun wird als Schlüsseltechnologie gesehen, um neue Produktivitätspotenziale in der Montage zu erschließen. Nahezu sämtliche Automobilhersteller haben daher Pilotprojekte für kollaborierende Leichtbauroboter initiiert.

Ermittlung geeigneter Anwendungsfälle für kollaborierende Roboter

Beim betrachteten Automobilhersteller umfasste der Untersuchungsbereich die Prozesse der Fahrzeugendmontage sowie die dazugehörige Materialbereitstellung. Zunächst wurde im ersten der vier Projektmodule der Untersuchungsbereich abgegrenzt und Basisdaten und Vorarbeiten ausgewertet.

Das zweite Modul umfasste die Ist-Analyse sämtlicher Arbeitsstationen. Es stützte sich auf folgende praxisbewährte Methoden:

- quantitative Kennzahlenanalysen (Mitarbeiterauslastung, Spreizung der Auslastung, Wegeanteile, Ergonomie, Fehlerraten, etc.),

- qualitative Analysen auf Basis strukturierter Experteninterviews

- „Line walks“ an ausgewählten Montagearbeitsplätzen.

Als Ergebnis dieses Moduls wurde Transparenz über die Charakteristika der einzelnen Arbeitsstationen geschaffen, welche die Grundlage zur späteren Ideenentwicklung bildete.

Ziel des dritten Moduls war die Erarbeitung von Ideen zum Einsatz kollaborierender Roboter. Sowohl durch Auswertung der Ergebnisse der Analysephase als auch in Workshops mit Mitarbeitern wurden Ideen erarbeitet und abgestimmt. Hierbei waren die Traglasten (0,5kg bis 35kg) sowie die Preisniveaus (16.000 bis über 100.000 EUR) der aktuellen Leichtbauroboter zu berücksichtigen. Des Weiteren wurde unterschieden zwischen Robotern ohne Schutzzaun, kollaborierenden Robotern zur Ergonomieunterstützung sowie „echten“, produktivitätssteigernden Mensch-Roboter-Kollaborationen.

Tätigkeiten, die für eine Automatisierung mit kollaborierenden Robotern in Frage kamen, wiesen charakteristische Merkmale auf. Diese Merkmale bildeten die Grundlage zur Ermittlung geeigneter Anwendungsfälle. Besonderes Augenmerk war auf sich wiederholende und wenig ergonomische Tätigkeiten zu legen. Außerdem waren vor allem Tätigkeiten mit einfachen Bewegungsabläufen von Relevanz, die mit einem angemessenen Aufwand programmierbar sind. Auch waren Arbeitsumfänge für die Automatisierung vorteilhaft, wenn sie nur geringe kognitive bzw. visuelle Anforderungen aufwiesen.

Das vierte Modul diente der abschließenden Bewertung und Priorisierung der identifizierten Ideen zur Mensch-Roboter-Kollaboration. Die priorisierten Anwendungen wurden in einem Maßnahmenplan zur Produktivitäts¬steigerung zusammengefasst, um die weitere Verfolgung und Umsetzung sicherzustellen.

Steigerung der Produktivität durch den Einsatz kollaborierender Roboter

Richtig eingesetzt können kollaborierende Roboter dabei helfen, die Effizienz und die Prozessfähigkeit zu steigern und Kosten zu senken. Insbesondere in Hochlohnländern können sich die Investitionen hierfür schnell amortisieren. Vergleicht man die Vollkosten eines Produktionsmitarbeiters in Deutschland von 30 bis 50 Euro pro Stunde, mit denen eines kollaborierenden Roboters von drei bis fünf Euro pro Stunde, so zeigt sich, dass durch eine Kombination erhebliche Kostensenkungspotentiale gehoben werden können.

Kollaborierende Roboter in der Montage bieten im Vergleich zu rein manuellen Arbeitsstationen folgende Vorteile:

- gesteigerte Mitarbeiterproduktivität,

- Kompensation der Arbeitskostennachteile in Hochlohnländern

- höhere Prozessfähigkeit und permanente Qualitätskontrolle,

- verbesserte Ergonomie und Arbeitssicherheit am Arbeitsplatz,

- weniger Nacharbeit und Ausschuss,

- reproduzierbare Qualität und damit erhöhte Kundenzufriedenheit.

Außerdem werden die Produktionsmitarbeiter von monotonen und unangenehmen Tätigkeiten entlastet. Vor dem Hintergrund des demografischen Wandels können kollaborierende Roboter auch dazu genutzt werden, um ältere oder leistungsgewandelte Mitarbeiter länger produktiv einsetzen zu können sowie langfristig auch den zunehmenden Fachkräftemangel zu kompensieren.

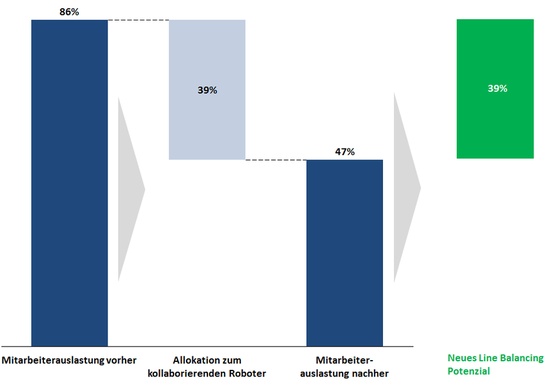

Beim beschriebenen Automobilhersteller konnten Anwendungsszenarien für eine Mensch-Roboter-Kollaboration in unterschiedlichen Bereichen gefunden werden. Hierzu gehörten die Intralogistik, die Vormontage sowie auch Tätigkeiten unmittelbar am Montageband. Hierbei konnten zwischen 19% und 39% der jeweiligen Mitarbeiterauslastung durch den kollaborierenden Roboter übernommen werden, so dass neue Potenziale für das Line Balancing aufgezeigt werden konnten.

Publikationen

- Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen