Leben retten mit Modularisierung, Produktklinik und kundenorientierter Produktgestaltung

[19.08.2021]

Die Ansätze von TCW zur kundenorientierten Produktgestaltung, Cost Engineering und Modularisierung können Leben retten. Herr Prof. Wildemann reflektiert über eine neue Perspektive, die Erfolge langjährig erprobter Beratungsansätze zu bewerten. Es ist das Ziel, die Funktionalität und Qualität der Produkte entscheidend zu verbessern.

Der Ursprung

Als ich in Passau mit meiner Professur an einer neuen Universität begann, fanden die Vorlesungen in den Räumen der Katholisch-Theologischen Fakultät statt. Nach einer Vorlesung ging ich zu meinem Auto, einem sehr alten 180er Diesel. Dort sprach mich ein Kollege aus der Theologischen Fakultät an und machte nur die Bemerkung: „Schon wieder ein neuer Vertreter der Theorie des Profits an unserer Universität.“

Ich war über diese Bemerkung erstaunt und auch verärgert. Denn meine gesamten Bemühungen gingen dahin, wettbewerbsfähige Unternehmen in Deutschland zu schaffen und damit Arbeitsplätze und Sicherheit für Viele. Ich denke, dass dies über die Jahrzehnte auch gelungen ist.

Es ging in diesen Jahrzehnten aber nicht nur um kommerziellen Erfolg, sondern auch darum, die Lebensqualität vieler Menschen zu verbessern und sogar Leben zu retten. Wie Wettbewerbsfähigkeit, kundenorientierte Produktgestaltung und ein effizientes Ressourcenmanagement durch Modularisierung auch Leben retten kann, lässt sich an mehreren Beispielen in verschiedenen Branchen festmachen.

Hierzu drei Beispiele:

- Windenergie:

- Medizinische Simulationspuppen:

Die Kompetenz und die Routine von Ärzten und medizinischem Personal bedarf des regelmäßigen Trainings, um für den Ernstfall gerüstet zu sein. Das beginnt bereits mit Hilfe medizinischer Simulationspuppen. An diesen Modellen trainieren Ärzte und Ärztinnen, Kranken- und Altenpfleger*innen die Wiederbelebung, Spritzen zu setzen, auf Atemgeräusche zu reagieren oder Pulssignale richtig zu deuten. Selbst Geburten lassen sich mit den lebensechten Modellen trainieren, bis die Handgriffe perfekt auf den Menschen übertragen werden können. Diese medizinischen Simulationspuppen retten damit auch Leben.

Die Herausforderung für die Hersteller von medizinischen Spezialpuppen, welche stellenweise mit Virtual Reality oder Cloud Connection ausgestattet sind und per Fernsteuerung eine ganze Bandbreite an Vitalfunktionen zeigen können, ist die Tatsache, dass die medizinische Ausbildung international anders abläuft. Die Pflegeausbildung in Japan umfasst etwas andere Curriculums als in USA und auch die Kundenpräferenzen sind unterschiedlich. Auch unterscheiden sich die lokalen Budgets und die Trainingsumgebungen. Das Militär nutzt diese Modelle etwa zum Training der Verletztenbergung und stellt ganz besondere Anforderungen an die Robustheit wohingegen diese Anforderung in Krankenhäusern nicht relevant ist. Es ist ein Nischenprodukt und viele Unternehmen kommen deswegen nicht umhin, einen globalen Markt zu bedienen, was zu einer Vielfalt an lokalen Anforderungsprofilen führt. Fazit: Ein multiregionaler Markt muss bedient werden. Für die medizinische Behandlung in Entwicklungsländern, können die Standardmodelle aus Europa aufgrund der hohen Kosten nicht angewandt werden.

Die Kosten müssen also sinken und es müssen neue Performance-Abstufungen entwickelt werden. Zudem muss die Komplexität des Portfolios trotz der vielen notwendigen Varianten weiterhin effizient gemanagt werden. Kundenindividuelle Varianz nach außen aber geringe Komplexität im Unternehmen ist das Ziel, um Komplexitätskosten zu senken und eine kurze Time-to-Market zu ermöglichen. Auch gilt es die vielen Mediziner und Rettungskräfte in Entwicklungsländern und Regionen mit noch geringeren Standards wie Lateinamerika oder Indien bessere auszubilden, denn hier ist das Potenzial zum Leben zu retten enorm.

Genau diesen Auftrag haben wir bei einem Kunden der Medizinbranche angenommen, um Produkte an internationalen Kundenanforderungen auszurichten, in der Funktionalität noch anzureichern und über eine marktübergreifende, modulare Plattform zu entwickeln. Die Vielzahl der Projekte beginnt mit einer Conjoint Analyse, also der systematischen Erfassung von Kundenanforderungen und kaufentscheidenden Merkmalen. So lässt sich Overengineering aufdecken und genau die Feature können identifiziert werden, welche für unterschiedliche Kundengruppen den größten Nutzen stiften. Das Lernen am physischen Produkt ist ein weiterer Baustein im TCW Vorgehensmodell. Die Produktklinik bietet durch crossfunktionales Benchmarking die Möglichkeit, über einen analytischen Prozess Cost-Engineering-Ideen zu generieren und Produktfunktionen noch besser an den Kundenanforderungen auszurichten.

Die systematische Gegenüberstellung von Kosten und Kundennutzen für Produktfunktionen führt auch hier zu Einsparpotenzialen von über 20%. Die gewonnenen Ideen fließen in eine Modularisierungsstrategie ein. Die Metriken aus der Automobilbranche lassen sich auf Simulationspuppen übertragen: Chassis, Moduloptionen, Plattformen und Baukästen sind die Schlüssel, um die Teilevielfalt durch Standardisierung und Mix & Match-Plattformen über 30% zu reduzieren. Das beschleunigt Entwicklungsprozesse und über Konfiguratoren können kundenindividuelle Modelle kreiert werden. Unterm Strich sinken die Kosten und mehr Märkte können bedient werden. Je individueller die Simulationspuppen auf die regionalen Trainingsbedingungen ausgerichtet werden können, umso besser sind die Ärzte und Ärztinnen für den Ernstfall vorbereitet und können mehr Leben retten.

- Modulare Produktion von Vaccine gegen COVID-19:

Seit Anfang 2021 besteht international Einigkeit darüber, dass eine schnelle Anlaufkurve in der Impflogistik der Schlüssel ist, um die COVID-19-Pandemie besser kontrollieren zu können. Es gibt ein bewährtes technisches Konzept aus der produzierenden Industrie, welche wie gemacht ist, um schnelle industrielle Hochlaufkurven und die internationale Skalierung von lokalen Produktionsstrukturen zu ermöglichen: Modulare Produktionsstrukturen. Für die Produktion von Vaccinen gegen COVID-19 geht es nämlich darum, schnell Kapazitäten zu schaffen, um den Bedarf in Zeiten von Pandemien abzudecken. Dies nicht nur in den entwickelten Ländern, sondern auch in den Entwicklungsländern. Hierzu haben wir ein modulares Produktionskonzept entwickelt, das in der Auto- und Elektroindustrie schon über Jahrzehnte erprobt wurde. Insbesondere sind die Module so auszugestalten, dass in den unterschiedlichen Regionen der Welt auch modifizierte Verfahren für Mutanten zur Anwendung kommen.

Grundsätzlich können mRNA-Wirkstoffe sehr schnell entwickelt werden. Doch das allein reicht nicht, es ist auch eine schnelle industrielle Skalierung notwendig, um viele Millionen Menschen in kurzer Zeit erreichen zu können. Das Frühjahr 2021 macht deutlich, dass eine schnelle Time-to-Market lebensrettend sein kann. Ein schneller Aufbau eines regionalen Impfstoff-Produktions-Footprint je nach lokaler Anforderung ist die wichtigste Voraussetzung. Lange Kühlketten und eine stabile und flexible Versorgung sind notwendig, um eine hohe Impfstoffqualität in genau der richtigen Menge zur richtigen Zeit an die lokalen Zentren abgeben zu können. Nicht nur aufgrund der langen Kühlketten ist die Nähe zu den Abnehmern wichtig. Ziel ist es, Produktionskapazität und Domain-Wissens der Lead-Factory genau dahin zu bringen, wo der lokale Bedarf es gerade erfordert. Ein flexibles Produktionssystem ist erforderlich. Hierzu sind unter anderem mobile Produktionseinheiten notwendig, um globale Kapazitätsanpassungen sowie eine kundennahe Produktion realisieren zu können. Durch die Modularisierung von Anlagen kann der Entwicklungsprozess für chemische Verfahren stark beschleunigt und die Kleinmengenproduktion vereinfacht werden.

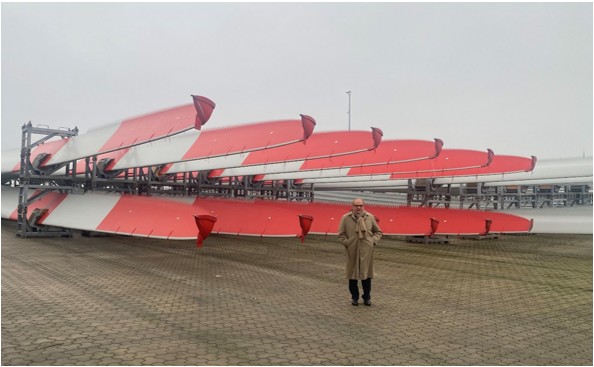

Wir bemühen uns, die Kosten der Windenergie, also die Levelized Cost of Energy, so zu gestalten, dass damit die Energieerzeugung aus Kohle unterboten werden kann. 1 kWh elektrischer Energie aus Kohle liegt zurzeit an der Börse in Leipzig bei 4 Cent. Die Onshore-Windenergie liegt bei 6,8 Cent. Unser Ansatz ist ein Cost-Engineering-Ansatz, der die LCOE der Windenergie unter die von Kohle drückt und damit die Windenergie zu einer der effizientesten Erzeugerindustrien für Elektrizität werden kann. Allein durch den verringerten CO2-Ausstoß werden hunderte von Menschenleben gerettet.

Ein Schlüssel liegt in der beschleunigten Industrialisierung. Wir haben über viele Jahre bei mehreren großen Playern in der Windindustrie unterstützt, die bewährten Konzepte der Spezialisierung und Modularisierung aus der Automobilindustrie auf die Herstellung von Windenergieanlagen zu übertragen.

Bei der Modularisierung werden komplexe Gesamtstrukturen in einzelne, separat koordinierbare Module unterteilt, um sie anschließend zu einer komplexitätsreduzierten Gesamtstruktur wieder zusammenzufügen. Vorteile durch die Modularisierung ergeben sich beispielsweise aus der steigenden strategischen Flexibilität bei gleichzeitig sinkender Komplexität. Die Möglichkeit der Auslagerung einzelner Module an entsprechende Systempartner erhöht die Innovationsfähigkeit des Unternehmens und ermöglicht Kostenreduktionen und Wettbewerbsvorteile durch die Konzentration auf erfolgskritische Faktoren. Der Kunde profitiert von individualisierten Produktlösungen und einer größeren Variantenvielfalt bei gleichzeitig sinkenden Preisen.

Bei der modularen Produktgestaltung unterstützten wir bereits die Automobil- und Elektroindustrie dabei, die Möglichkeiten der Generierung nachhaltiger Wettbewerbsvorteile zu nutzen. Dabei wird die gesamte Produktarchitektur in Module untergliedert, die über Schnittstellen eindeutig miteinander verbunden sind und deren Interaktion festlegen. In der Automobilindustrie werden hierfür standardisierte Basismodule in Form einer einheitlichen Karosserie und Bodenplatte verwendet, um diese über spezifische Ausstattungsvarianten wie Motor, Cockpit und Sitzgruppen den kundenindividuellen Anforderungen anzupassen.

Dieser Ansatz wurde nun auf die Windindustrie übertragen. Nach dem Vorbild der Automobilindustrie werden alle Windturbinen unter dem Dach einer Produktplattform gebündelt. Jede Anlage besteht aus fünf oder sechs Modulen, die innerhalb einer Plattform bei unterschiedlichen Anlagen zum Einsatz kommen. Im Ergebnis konnten die Herstellkosten an den betrachteten Produkten um durchschnittlich 28% gesenkt werden. Damit hat sich die TCW-Modularisierung ein weiteres Mal als außerordentlich erfolgreich herausgestellt und das rettet Leben! Denn grüner Strom wird sich langfristig nur durchsetzen, wenn er zu wettbewerbsfähigen Kosten produziert werden kann. Und grüner Strom ist ein wichtiger Enabler für das Leben vieler Menschen. Luftverschmutzung durch Schadstoffe fordert weltweit mehr Todesopfer als das Rauchen. Vor allem mit Feinstaub belastete Atemluft verursacht pro Jahr weltweit 8,8 Millionen Tote.

Umsetzungsbeispiele

Die Erfolge der modularen Produktion lassen sich an konkreten Fallbeispielen festmachen.

- Lokale Fill & Finish-Produktion in Europa in Containern: Eine europäische Strategie zur Erreichung einer Pandemiebereitschaft lässt sich durch lokale Fill & Finish-Kapazitäten erreichen. Dies beinhaltet lokale Kapazitäten in verschiedenen EU-Ländern, um auf neuartige Mutationen zu reagieren. Die regionale Abfüllung und die letzten Schritte im Prozess finden unter Kontrolle des Lead-Werks statt. Die Werksqualifizierung ist hierbei zentralisiert.

- Operator-Modelle für Länder mit wenig Einwohnern: Die Containerproduktion des Produzenten wird lokal in Lizenz oder über ein Leasing-Modell von lokalen Behörden betrieben. Dies wäre etwa für kleine autarke Regionen wie Länder der Vereinigten Arabischen Emirate denkbar. Die Containerproduktion wird vom Land bei einem zukünftigen Epidemiefall gemietet, wobei die Impfstoffproduktion innerhalb von ein bis drei Monaten vom Land selbstständig durchgeführt werden kann.

- Lokale Produktion von Spezialkrebsmedikamenten in kleinen Kapazitäten in globalen Krebs-Hotspots: Autarke Satellitenanlagen werden eingerichtet, um spezifische Krebsmedikamente dort zu produzieren, wo sie benötigt werden. Die spezifischen Medikamentenumfänge werden dabei auf Basis standardisierter Bausteine und entsprechend dem lokalen Wissen der lokal verfügbaren Experten produziert.

Was ist diesen Projekten gemeinsam?

Es ist die Funktionalität und Qualität der Produkte entscheidend zu verbessern. An zweiter Stelle steht ein Preis-Leistungsverhältnis, das die Kunden zufriedenstellt und dass diese wettbewerbsfähig sind. Ressourceneffizienz und Geschwindigkeit auch bei wechselnden Anforderungen stellen sicher, dass Unternehmen auch bei Bedarfsschwankungen oder Veränderungen in der jeweiligen Branche wettbewerbsfähig bleiben. Hinzu kommt, dass die Produkte nachhaltig sein müssen, also einen geringen CO2-Footprint ermöglichen. Auch wenn diese Beispiele aus unterschiedlichen Branchen kommen, ist ihnen eines gemeinsam: Eine systematische Optimierung von Produkt- und Produktionsprogrammen und mehr effiziente Flexibilität dank modularer Gestaltungsprinzipien können Leben retten.

Kontaktieren Sie uns unter mail@tcw.de und vereinbaren Sie ein kostenloses und unverbindliches Gespräch, wo wir Ihre Herausforderungen und mögliche gemeinsame Anknüpfungspunkte diskutieren können.

Beratungsleistungen

Publikationen

-

Conjoint Analyse

Leitfaden zur kundenwertorientierten Produktentwicklung mittels Conjoint Analysen -

Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung -

Modularisierung 4.0

Leitfaden zur modularen Gestaltung von Organisation, Produkten, Produktion und Services

Praxisbeispiele

- Die Erfolge der Produktklinik

- Modularisierung 4.0 - Produkte, Produktion und Dienstleistungen

- Die Conjoint-Analyse als unterstützende Methodik der Produktprogrammgestaltung -

Video: TCW Speed Briefing "Modularisierung": Die 3 häufigsten Fehler von Unternehmen

Video: Smartes Bestandsmanagement mit TCW: Bestände-Halbe durch Big Data und künstliche Intelligenz

Video: TCW Purchasing Complexity Radar: Big Data im Einkauf nutzen