Methodische Optimierungsansätze für die Montage im Anlagenbau

[11.05.2018]

Margenrückgang bei steigendem Umsatz im Mittelstand

Unternehmen im Anlagenbau kennen in der aktuellen Wirtschaftslage das Luxusproblem voller Auftragsbücher und jährlicher Umsatzsteigerungen. Doch trotz erwarteter Skaleneffekte bleibt die Margeneffizienz aus. Dies liegt häufig daran, dass im völlig ausgelasteten Tagesgeschäft keine Zeit zur Prozessoptimierung in der Montage bleibt. Ohne ausreichende Methodenkenntnis und entsprechende Personalkapazität wird durch scheinbar schlanke Strukturen ineffizient gearbeitet und Personalaufwand verschwendet. Zur Effizienzsteigerung sind bekannte Methoden individuell und spezifisch zu adaptieren und praktisch umzusetzen. Für Unternehmer und Verantwortliche eines Kunden des TCW galt es daher, zu handeln und zusammen mit den Beratern des TCW Kosten zu senken, solange der Umsatz wächst. Im vorliegenden Praxisbeispiel wurde von der Geschäftsführung rechtzeitig agiert, um die Effekte der Produktivitätssteigerung auch in magereren Jahren wahrnehmen zu können.

Eine unzureichende Priorisierung beim Einsatz von Effizienzmethoden als Problemfeld

Bei kleinen und mittelständischen Unternehmen mit einer schlanken Aufbauorganisation und relativ kleinen Auftragsgrößen ist das mit der Produktionsplanung verbundene Potenzial geringer als bei Großunternehmen. Beim vorliegenden Beispiel des Anlagenbauers führte dieser natürgemäß geringere Hebel dazu, dass die Prozessoptierung, das aktive Cost Engineering und die Schnittstellen- sowie Ablaufverbesserung in der Montage nicht ausreichend priorisiert wurden. Dies ging damit einher, dass die Verantwortung für die Arbeitsvorbereitung und Montageplanung in Funktionsunion mit der Fertigungsleitung lag. In der derzeitigen Hochkonjunktur im Anlagenbau gingen notwendige Maßnahmen zur Optimierung, Kostensenkung und Effizienzsteigerung im Tagesgeschäft unter. Neben der notwendigen organisatorischen Trennung zwischen direkten und indirekten Tätigkeiten hatte das Unternehmen Probleme damit, die wenig bekannten Effizienzmethoden in der alltäglichen Praxis einzusetzen. Der Ansatz der TCW-Berater ermöglichte eine systematische Vorgehensweise bei der Umsetzung von Verbesserungsmaßnahmen durch eine Bewertungsmatrix zur Priorisierung und Adaption der Methoden. Der Erstellung der Bewertungsmatrix lag eine vorgelagerte Zeitanalyse zu Grunde, um die sechs Arten der Verschwendung nach ihrer Kostenkausalität bewerten zu können. So wurden unter Begleitung der TCW-Berater aus der Longlist diejenigen Methoden gesiebt, welche für den spezifischen Anwendungsfall des Anlagenbauers die höchsten Potenziale versprachen.

Akzeptanz der Mitarbeiter als Grundvoraussetzung

Um die Montagemitarbeiter zu integrieren, wurde zu Beginn des Projektes ein PUL-Workshop durchgeführt (Problem – Ursache – Lösung). Mit der Sammlung der Probleme, welche die Mitarbeiter selbstständig erkannt haben, konnten im nächsten Schritt die hierzu verantwortlichen Ursachen erarbeitet und Schwerpunkte bei der weiteren Bearbeitung gesetzt werden. Gemeinsam mit den Mitarbeitern erarbeiteten die TCW-Berater mögliche Lösungen zu allen Problemen. Das Andon-Konzept wurde bei der Visualisierung des aktuellen Arbeitsstatus verwandt. Gerade simple aber schnell umzusetzende Maßnahmen lieferten wertvolle Erfahrungen für den zweiten Schritt, der Einführung von digitalen Lösungen der Industrie 4.0 in der Montage. Zur besseren Erkennbarkeit der aktuellen, produktiven Leistung wurden spezielle Boards an jedem Montagearbeitsplatz installiert, auf welchen notwendige Informationen, wie Kommissionsnummern, verantwortliche Projektmanager sowie die aktuellen Produktionsphasen, für alle Mitarbeiter erkennbar darstellt wurden. Mit mehrfarbigen, großformatigen Karten war es möglich, dem Lager einen Materialbedarf oder Vorarbeitern Probleme bei der Montage mitzuteilen, ohne dass der Werker den Montageplatz verlassen musste, um Hilfe zu holen. Zur besseren Übersichtlichkeit wurde nachgeliefertes Material in speziellen, farblich gekennzeichneten Kisten für den Montagearbeitsplatz angestellt. Mit Hilfe dieser Kennzeichnung war den Werkern sofort ersichtlich, welche Fehlteile angeliefert wurden. Durch diese erleichterte und standardisierte Kommunikation konnten Laufwege sowie Abstimmungsaufwände der Werker in der Montage deutlich reduziert werden.

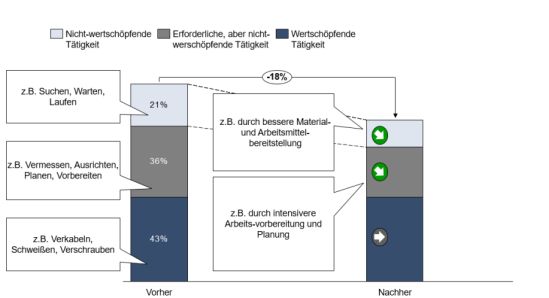

Minimierung von Verschwendung und Konzentration der wertschöpfenden Prozesse als Ziel

Um die identifizierten nicht-wertschöpfenden Laufzeiten zu reduzieren, wurden zunächst mithilfe eines Spaghetti-Diagramms die wichtigsten Wege der Werker visualisiert. Abhilfe konnte durch die örtliche Verschiebung von Funktionsbereichen erreicht werden, indem die zentralen Tätigkeiten räumlich eng zusammengefasst wurden. Ferner wurden Laufwege durch die Installation von flexiblen Montagehilfsmittelwagen sowie mobilen Materialwagen eliminiert. Die Materialwagen wurden durch Rollen flexibel und durch mehrere Ebenen platzsparend gestaltet. Ferner konnten in ergonomisch platzierten Kleinladungsträgern kompakte Teile übersichtlich und entsprechend ihrer weiteren Verwendung sortiert werden. Den einzelnen Arbeitsschritten wurden Transportbehälter in spezifischen Farben zugeordnet. Durch kleinere Materialmengen in den Kunststoffbehältern wurde zum einen das Handling erleichtert, zum anderen der Materialfluss verschlankt, beschleunigt und kontinuierlicher gestaltet. Nach dem 5S-Konzept wurden darüber hinaus durch die TCW-Berater die Montagearbeitsplätze überholt. Dabei wurden insbesondere nicht mehr benötigte Materialien aussortiert und benötigte Werkzeuge sowie Hilfsmittel für den Anlagenbau übersichtlicher strukturiert. Durch fest zugewiesene Ablageplätze konnten zum einen die Suchzeiten vermindert werden, zum anderen wurden fehlende Werkzeuge auf den ersten Blick erkennbar. So kann Ersatzwerkzeug zukünftig zeitnah angefordert werden. Der gesamten Optimierung lag die Vermeidung von Verschwendung nach dem Prinzip von Muda, Muri und Mura zugrunde.

Beratungsleistungen

Publikationen

- Kontinuierliche Verbesserung

Leitfaden zur Innovation und Verbesserung im Unternehmen - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen - Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse