Neue Produktionskonzepte - Bewertung von Potenzialen, Investitionskosten und Personalbedarf

[14.10.2016]

Neue Produktionskonzepte sind die Grundlage für die Sicherung der globalen Wettbewerbsfähigkeit

Innovationen sind kein Selbstzweck, vielmehr tragen sie dazu bei, Wettbewerbsvorsprünge zu generieren. Sie unterliegen komplexen ökonomischen Anforderungen. Dies gilt nicht nur für eine Erneuerung und Erweiterung der Produkpalette, sondern betrifft auch neue Produktionskonzepte. Durch neue Produktionskonzepte können nicht nur die Kosten für Instandhaltung, Energie, Ausschuss und Personalaufwendungen reduziert werden, es wird auch das abbildbare Produktspektrum verbreitert. Damit stärken Unternhemen nachhaltig ihre Marktposition. Wie das TCW die Potenziale bewerten und die Steigerung sicherstellen kann, wird an dem nachfolgenden Fallbeispiel ersichtlich.

Herausforderungen bei der Bewertung neuer Produktionskonzepte

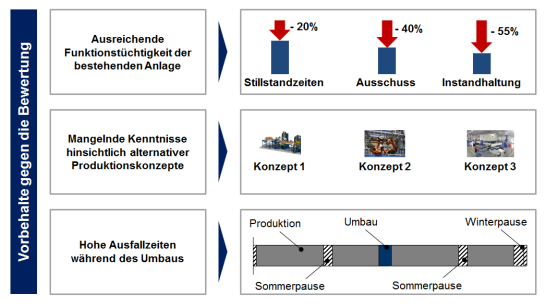

Die Anschaffung neuer Produktionsanlagen ist mit hohen Investitionen verbunden. Daher werden die bestehenden Anlagen über sehr lange Zeiträume hinweg gewartet und instand gesetzt. Im Falle eines Unternehmens aus der metallverarbeitenden Branche stammt die Produktionsanlage noch aus der Nachkriegszeit. Da sie zugleich auch den elementaren Fertigungsschritt ausführte, wurde sie kontinuierlich instandgesetzt und aufwändige Nacharbeiten durchgeführt. Aus folgenden Gründen wurde eine Bewertung des bestehenden Produktionskonzepts bisher nicht durchgeführt:

- Ausreichende Funktionstüchtigkeit der bestehenden Anlage

- Mangelnde Kenntnisse hinsichtlich alternativer Produktionskonzepte

- Vermeintlich hohe Ausfallzeiten während des Umbaus

- Nicht ausreichend qualifizierte Mitarbeiter

- Gefahr eines potenziellen Umsatzrückgangs

Das TCW konnte durch seine Erfahrungen in dieser und verwandten Branchen aufzeigen, welche alternativen Produktionskonzepte die Anforderungen des Kunden erfüllen können. Dies bildete die Grundlage für eine detaillierte Bewertung der Potenziale, Investitionen und Personalveränderungen ausgewählter Produktionskonzepte.

Investitionsrechnung neuer Produktionskonzepte

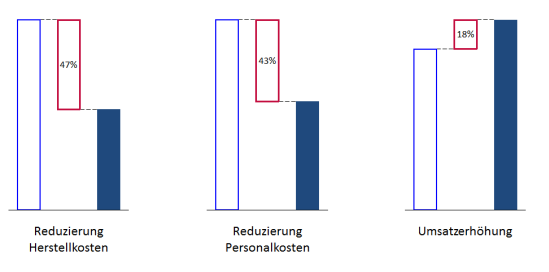

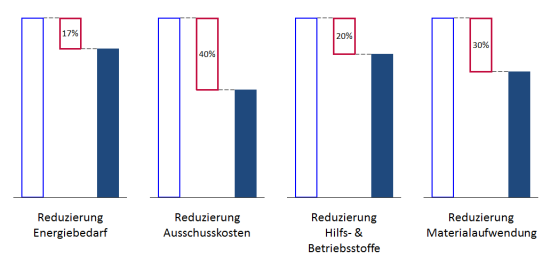

Für eine valide Investitionsrechnung reicht es nicht aus, die Höhe der Investition und die Bearbeitungskosten zu betrachten. Vielmehr sind auch die Auswirkungen auf die Gemeinkosten und die Stillstandzeiten den Investitionen gegenüberzustellen. Wesentliche Effekte konnten in folgenden Bereichen erkannt werden:

- Ausschussreduzierung durch höhere Prozessstabilität

- Verringerte Instandhaltungshäufigkeit durch verbesserte Materialeigenschaften

- Reduzierung der Ausgaben für Energie sowie Hilfs- und Betriebsstoffe

- Einsparung im Materialbereich durch optimierte Halbzeuge

Die ganzheitliche Betrachtung der angewendeten Produktionsverfahren des Kunden ließ Synergien zwischen unterschiedlichen Verfahren erkennen. So war es möglich, bisher ausschließlich manuell gefertigte Produkte zu verlagern und zu automatisieren.

Mit dem modernen Produktionssystem konnten die Herstellkosten um fast 50% bei gleichzeitiger Reduktion der Durchlaufzeit verringert werden. Bei maximalen Produktionsvolumina kann eine Umsatzerhöhung von 18% realisiert werden.

Personalveränderungen durch die Implementierung neuer Produktionskonzepte

Der Wechsel der manuellen Herstellung hin zu einem höheren Automatisierungsgrad beeinflusste auch den Mitarbeitereinsatz. Zum einen konnten die vier mit der manuellen Fertigung beauftragten Mitarbeiter an anderen Engstellen im Unternehmen eingesetzt werden. Zum anderen konnten die Mitarbeiter während der Zeit des Umbaus gemeinsam mit dem Anlagenhersteller in der Bedienung der Anlage geschult werden. Dafür reichte ein Qualifikationsworkshop aus, um das bestehende Personal in die Lage zu versetzen, nahtlos das neue Produktionskonzept anzuwenden.

Potenziale durch neue Produktionskonzepte

Vor allem die technologische Neuerung hat positive Effekte auf das einzusetzende Halbzeug, wodurch dessen Kosten um ein Drittel reduziert werden konnten. Dadurch konnten die anfänglichen Vorbehalte widerlegt werden, die gegen eine neutrale Bewertung und Umsetzung alternativer Produktionskonzepte angeführt wurden.

Publikationen

- Strategische Investitionsplanung

Methoden zur Bewertung neuer Produktionstechnologien - Total Cost of Ownership

Leitfaden zur Optimierung der Gesamtkostenposition in Beschaffung, Produktion und Logistik - Produktion

Wandlungsfähigkeit in der industriellen Produktion