Optimierung der Angebotskalkulation durch eine empirisch geleitete Einflussgrößenkonzentration

[03.06.2019]

Zielsetzung der Produktkalkulation

Dem mittelständischen Unternehmen ist es durch die Hilfe der TCW-Berater gelungen, in nur fünf Monaten das jahrzehntealte Kakulationsschema vollständig zu überarbeiten und die Plan-Ist-Abweichungen der Angebotskalkulation um 25 Prozent zu senken. Mit dem erarbeiteten Konzept ist die Balance zwischen der notwendigen und der möglichen Genauigkeit geglückt. Der Kalkulationsaufwand wurde im Durchschnitt um 35 Prozent verringert. Zur seit langem geforderten Beschleunigung des Kalkulationsvorgangs und zur Reduktion der Berechnungskomplexität war die Konzentration des Schemas auf insgesamt 15 Einflussgrößen notwendig. Durch das verbesserte Verständnis und die optimierte Transparenz konnte das Vertrauen der Produktion in Vorgabekosten erhöht werden. Ein wichtiger Aspekt des Projekterfolgs war die Integration aller direkten sowie indirekten Bereiche. Den Fachabteilungen wurde veranschaulicht, aus welchem Grund ein neues Kalkulationsschema notwendig ist und inwiefern sie davon profitieren. Die Illustration des Ziels war wichtig, um die Mitarbeiter für das gemeinsame Projekt zu begeistern und keine falschen Erwartungen an das neue Kalkulationsschema zu wecken. Denn trotz der verbesserten Genauigkeit in der Kostenbewertung können die Herstellkosten während der Angebotsphase nie mit hunderprozentiger Sicherheit bestimmt werden.

Projektmanagement als Erfolgsfaktor

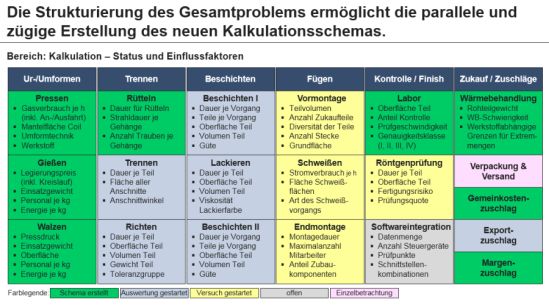

Die zielgerichtete Steuerung der Aufgaben und Projektorganisation sind bei vielen Unternehmen vernachlässigte Punkte bei der Erstellung eines neuen Kalkulationsschemas. Aus diesem Grund haben die Berater von TCW zu einem frühen Zeitpunkt die relevanten Stellen identifiziert, kontaktiert und mit Ihnen deren Aufgabenstellungen diskutiert. Die Aufteilung der Aufgaben auf die TCW-Projektleitung, das Projektteam und die unterstützenden Fachbereiche erlaubten eine Parallelisierung der Maßnahmen und beschleunigten die Projektumsetzung. Das TCW-Projektteam war als zentrale Stelle für die Abstimmung und Kommunikation zwischen den verschiedenen Abteilungen sowie für die Präsentation der Ergebnisse an die Fachbereiche, die Geschäftsführung sowie externe Stakeholder verantwortlich. Zusätzlich sorgten die Berater für die Einhaltung des Projektfortschritts und die Koordination der Planungspakete. Das Projektteam war mit der Entwicklung der Untersuchungen und Schemata vertraut, während die Fachbereiche Kosten-, Zeit- und Verbrauchsauswertungen durchführten.

Entwicklung eines fundierten Gesamtkonzepts

Die erarbeitete Produktkalkulation basiert auf der Idee, mit dem Aufbau eines typischen Arbeitsplans die Kosten der einzelnen Arbeitsschritte und Baugruppen realitätsnah zu kombinieren. Die Visualisierung der groben Kostenblöcke erleichterte die Identifikation der Kostentreiber für das Produkt. Die Darstellung der Kostenfaktoren mit ihrem jeweiligen Einfluss auf die Herstellkosten ermöglichte eine gezielte Reduktion der Produktkosten, indem beispielsweise die Durchführung gewisser Arbeitsgänge auf kostengünstigere Maschinen verlagert oder aufwands-reiche Arbeitsgänge substituiert wurden. Wichtig war den TCW-Beratern, dass im Zuge der Entwicklung des Kalkulationsprozesses ebenfalls ein Prozess zur Nachkalkulation sowie zur kontinuierlichen Weiterentwicklung des Kalkulationsschemas festgelegt wird. So konnten Grenzen des Modells und vorangegangene Fehler identifiziert werden, um verlustträchtige Sortimente zeitnah zu überarbeiten.

Integration der Fachbereiche in die Modellerstellung

Für die Entwicklung der einzelnen Kostensummanden wurden verschiedene Methodiken eingesetzt, je nach Datengrundlage und Fertigungsprozess. So wurden für die Montageprozesse Zeitaufnahmen und Versuche für verschiedene Sortimente durchgeführt. Mit einem standardisierten Versuchsablauf konnten Materialverbräuche und Zeitbedarfe ermittelt und mit den definierten Einfluss-größen kombiniert werden. Zusätzlich zu den Versuchen wurden Auswertungen der Betriebsdaten durchgeführt. Hierzu wurden beispielsweise die gestempelten Zeiten oder die angefallenen Energiekosten visualisiert. Mit der Erstellung von mehrdimensionalen Korrelationsanalysen und der Verknüpfung der Aufwände mit den Einflussgrößen war es möglich, je Summand vorauszusagen, welche Kosten für bestimmte Produkteigenschaften zu erwarten sind. Zur Fundierung des Ergebnisses wurde das Schema durch Simulationen und weiteren Versuchen mit bestehenden Artikeln auf Probleme analysiert und entsprechend weiterentwickelt. Im letzten Schritt wurde das Modell durch eine schlanke Programmierung mit den Echtzeitdaten des ERP-Systems verknüpft.

Beratungsleistungen

Publikationen

- Fixkostenmanagement

Leitfaden zur Anpassung von Kostenstrukturen an volatile Märkte - Kernkompetenzen

Leitfaden zur Optimierung der Leistungstiefe in Entwicklung, Produktion und Logistik - Angebotssysteme

Anwendungen und Werkzeuge im Vertrieb