Optimierung der Baustellenorganisation bei der modularen Nachverdichtung

[12.09.2019]

Modulbaukästen in der Automobilindustrie generieren Vorteile, wie Kostenreduzierung oder Qualitätssicherheit, indem das Fahrzeug in verschiedene Module unterteilt wird, welche standardisiert werden können. Dieser Grundsatz lässt sich ebenfalls auf die Baustellenorganisation in modularen Nachverdichtungsprojekten übertragen. Die Baustellenorganisation ist für die Modularisierung in die drei Bereiche Baustellenlayout, -logistik und -infrastruktur zu untergliedern.

Layout – Die Basis einer Baustelle

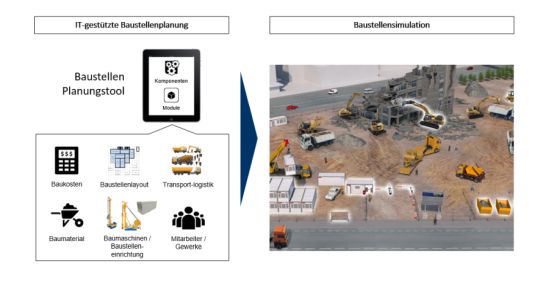

Eine frühzeitige Planung des Baustellenlayouts stellt die Voraussetzungen für einen reibungslosen Bauablauf und wirtschaftlichen Einsatz der Ressourcen dar. Ziel ist eine kürzere Bauzeit, geringere Baukosten und sinkende Risiken. Erreicht wird dies über einen hohen Standardisierungsgrad der Baustellenplanung. Mit Hilfe eines Analysetools sind im Rahmen der spezifischen Rahmenbedingungen des jeweiligen Bauvorhabens die einzelnen Ressourcen nach dem Baukastenprinzip auszuwählen und wegeoptimiert zu platzieren, um die schnelle und kosteneffiziente Montage der Module zu gewährleisten. Darauf folgend steigert der Einsatz von Ablaufsimulationen des Bauprozesses auf Grundlage der Daten aus der Gebäudedatenmodellierung die Qualitätssicherheit und reduziert ungeplante Stillstände während des Bauprozesses. Zusätzlich ist es möglich, basierend auf den Projektdaten sowie den Informationen zur verfügbaren Fläche vor Ort, Layoutvarianten mit Hilfe einer computergestützten Simulation erstellen zu lassen und auszuwählen (siehe Abbildung 1). Insgesamt lässt sich die Komplexität der Baustellenorganisationsprozesse gegenüber herkömmlichen Baustellen um bis zu 50% reduzieren und somit Kosten in Höhe von 35% einsparen.

Logistik – Das Rückgrat des Materialflusses

Die Logistik auf modularen Baustellen ist einer zunehmenden Komplexität ausgesetzt, da durch die Modularisierung im Hausbau bereits eine enge Verknüpfung in die Modulfabrik besteht und damit die Errichtung der Module auf der Baustelle im gleichen Takt zum Modulbau in der Fabrik gesehen muss. Für den Transport der Module zwischen Fabrik und Baustelle wird das Just-in-Sequence Prinzip eingesetzt und eine kostenoptimale Transportreihenfolge der Module erarbeitet. Die fertig ausgestatteten Raummodule werden versandfertig verpackt und inklusive der benötigten Materialien versandt. Es lassen sich weitere logistische Potenziale nutzen, indem weitere Baustellenbestandteile ebenfalls vorbereitet von der Fabrik aus versandt werden, wie ein vorkommissionierter Baustellencontainer, welcher alle Werkzeuge und Vorrichtungen enthält, die nötig sind, um den Bauprozess abzuschließen. Damit lässt sich die nötige Lagerorganisation auf der Baustelle reduzieren und somit die Suchzeiten auf der Baustelle minimieren. Aufgrund der geringen verfügbaren Fläche für die Baustellenorganisation bei der modularen Nachverdichtung wird die Anlieferung der Module üblicherweise ohne Lagerung auf der Baustelle realisiert, eine gründliche Planung der Anfahrtswege, inklusive aller Genehmigungen ist somit essenziell. Mit Hilfe eines Krans werden die Module direkt vom Transportmittel an die endgültige Position bewegt. Somit können weitere Kosten minimiert und das Risiko von Lager- und Transportschäden gesenkt werden. Zur Koordination der vielen Beteiligten wird ein technologiegestütztes Kommunikations- und Organisationskonzept entwickelt, welches die Einbindung der Personen in die dynamischen Prozesse ermöglicht und Möglichkeiten zur Steuerung und Kontrolle bietet. Durch die Modularisierung der Baustelle lassen sich Potenziale in der Logistik nutzen, so dass eine Zeitersparnis von bis zu 60% gegenüber herkömmlichen Baustellen realisiert werden kann.

Infrastruktur – Die Anbindung der Baustelle in die Nachbarschaft

Im Rahmen der Modularisierung der Baustelle müssen ebenfalls Infrastrukturelemente integriert werden. Zur Infrastruktur zählen Versorgungseinrichtungen, Hilfssysteme, Telekommunikation, Betriebs- und Infrastrukturgebäude, Hebemaschinen, Personal, Werkzeuge und die Vorbereitung des Fundaments oder Bestandsgebäudes. Nach Analyse aller Infrastrukturelemente wurde den Hilfssystemen und Versorgungseinrichtungen großes Potenzial zur Modularisierung bescheinigt, da diese als modulare Einheiten in der Fabrik vorbereitet und angepasst werden können und somit aufwändige Installationsarbeiten auf der Baustelle entfallen. In Verbindung mit dem modularen Baustellenlayout lassen sich Kostenvorteile von bis zu 20% der Beschaffungskosten realisieren.

Potenziale – Optimierung von Kosten und Zeit

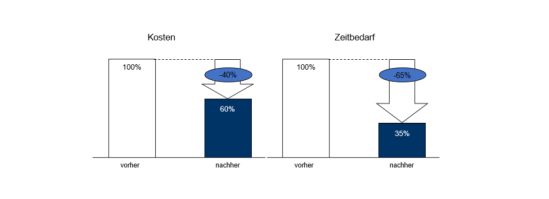

Durch den Einsatz von TCW-Tools bei der Modularisierung der Baustellenorganisation konnten in allen drei Bereichen Potenziale erarbeitet und realisiert werden. Die Zieldimensionen Kosten und Zeit konnten um insgesamt 40% der Gesamtkosten und 65% der Einrichtungs- und Ausführungszeit reduziert werden (siehe Abbildung 2).

Beratungsleistungen

Publikationen

- Modularisierung im Hausbau

Leitfaden zur Produktkonfiguration, Fertigungs- und Baustellenorganisation - Bezahlbarer Wohnraum durch modulares und serielles Bauen

- Modularisierung im Hausbau - Konzepte, Wirtschaftlichkeit, Marktpotenziale

Tagungsband des 1. Münchner Kolloquiums Modularisierung im Hausbau