Produktkonferenzen - Grundlage für Lieferantenworkshops bei niedriger Wertschöpfungstiefe

[06.02.2014]

Foto: alphaspirit / fotolia.com

Foto: alphaspirit / fotolia.com

Ausgangssituation und Zielsetzung

Bei dem betrachteten Unternehmen handelte es sich um einen Hersteller für Elektroerzeugnisse im Konsumgüterbereich. Bedingt durch einen technologischen Umbruch in dem betreffenden Geschäftsfeld verlagerte sich die Kernkompetenz weg von einem voll integrierten Industrieunternehmen mit hoher Wertschöpfungstiefe hin zu einem Träger für Technologiekompetenz. Das Unternehmen führte zwar die Produktentwicklung weiterhin selbst durch, jedoch reduzierte sich die Fertigungstiefe auf die Ebene der Endmontage. Bedingt durch den Wettbewerbsdruck internationaler Konkurrenten – vor allem aus Fernost – und die Nachfragemacht in den Vertriebskanälen stand das Unternehmen in diesem Geschäftsfeld unter starkem Kostendruck. Mit einem Wertschöpfungsanteil von teilweise unter 10 % stellte die Notwendigkeit einer massiven Produktkostenreduktion für das Unternehmen eine große Herausforderung dar, da das Unternehmen keine direkte Kontrolle über die Kosten in der Herstellung der einzelnen Komponenten hatte.

Der Hebel für eine signifikante Reduzierung der Produktkosten lag somit nicht nur in der Entwicklung und Produktkonzeption im eigenen Unternehmen, sondern auch zu einem großen Teil in der Herstellung bei den Lieferanten. Diese galt es nun verstärkt in die Produktkostenreduktion und in den Prozess des Cost Engineerings mit einzubeziehen.

Vorgehensweise

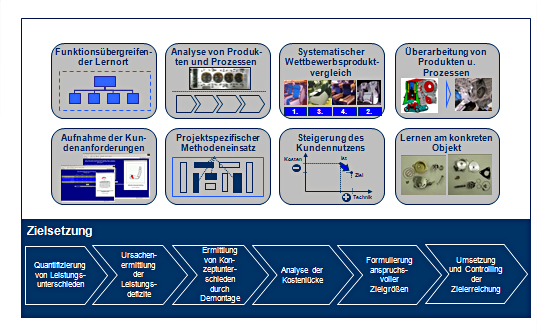

Zu diesem Zweck wurde das Projekt in drei Hauptphasen unterteilt, die sowohl der unternehmensinternen wie auch der -externen Optimierungskomponente Rechnung trugen. In einem ersten Schritt wurden unternehmensinterne Produktkonferenzen durchgeführt. Bei einer Produktkonferenz handelt es sich um interdisziplinäre Workshops zur Ideengenerierung. Ähnlich der Produktklinik (s. Abbildung 1) werden dabei auch explizit Produkte von Wettbewerbern unter die Lupe genommen. Diese erste Phase wurde in Zusammenarbeit mit Experten aus unterschiedlichen Funktionsbereichen durchgeführt. Beteiligt waren u.a. Vertreter aus den Bereichen F&E, Einkauf, Marketing sowie Fertigung und Vertrieb. Im konkreten Fall wurden diese Workshops funktionsorientiert über einen Zeitraum von 3 Wochen durchgeführt. Funktionsorientiert bedeutet, dass nicht die einzelnen Bauteile im Fokus der Untersuchung standen, sondern die mit ihnen verknüpften Funktionen. So kann z.B. eine Halterung durch Kleben oder Schrauben befestigt werden. Die analysierte Funktion in diesem Fall ist die Befestigung. Es folgte eine detaillierte Dokumentation und Analyse der gesammelten Ideen zur Produktkostenreduktion. Konkurrenzprodukte dienten als Benchmark und als Ideengeber für alternative Lösungen. Für alle Funktion-Komponenten-Kombinationen wurde eine Rangfolge der Ideen anhand der Kriterien „Kostensenkungspotenzial“ sowie „technische Machbarkeit“ gebildet.

Abbildung 1: Produktklinik

Die fünf am besten bewerteten Ideen pro Komponenten-Funktions-Kombination wurden in der zweiten Projektphase mit den jeweiligen Komponentenlieferanten in mehreren Workshops eingehend diskutiert. Zusätzlich wurden seitens der Zulieferer neue Konzepte vorgeschlagen. Ergänzend zu den bereits etablierten Suppliern wurden bislang nicht berücksichtigte Lieferanten eingeladen, um neue Funktionslösungen zu diskutieren oder um weiteren Input für Lösungsvorschläge zu erhalten. Neben Designänderungen wurden neue Technologien und alternative Werkstoffe erörtert.

Damit es nicht nur bei der Diskussion und der Generierung von Ideen blieb, wurde im dritten Schritt ein Plan zum Transfer und zum Tracking der jeweiligen Maßnahmen erarbeitet. Die Umsetzungsbegleitung wurde dabei durch das TCW sowie durch die zuständigen Mitarbeiter des Unternehmens in enger Zusammenarbeit durchgeführt. Durch diese Umsetzungsbegleitung konnte im weiteren Projektverlauf eine Hebung von 80 Prozent der identifizierten Potenziale gewährleistet werden. Die Maßnahmen wurden schrittweise in einem Zeitraum von zwölf Monaten und über zwei Produktgenerationen eingeführt, um einen schnellen Marktstart zu gewährleisten und gleichzeitig auch nicht unmittelbar umsetzbare Konzepte zu implementieren.

Potenziale

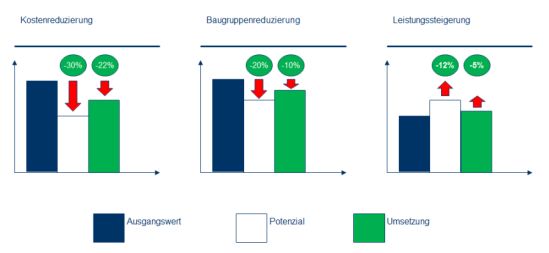

Durch die gezielte Kombination des Know-hows sowohl des unternehmensinternen Personals als auch der Zulieferer war es möglich die Kosten für Zukaufteile in der Stückliste bei dem betrachteten Produkt signifikant zu senken. Konkret hieß dies, dass die Kosten um durchschnittlich über 20 Prozent verringert werden konnten. Bei einzelnen Stücklistenpositionen war sogar eine Reduzierung von 70 Prozent im Vergleich zum Ausgangswert möglich. Neben der Reduzierung der Kosten konnten weitere Verbesserungen umgesetzt werden. So konnte durch funktionale Integration die Anzahl der Bauteile reduziert sowie eine Effizienz- und Leistungssteigerung des Produktes umgesetzt werden (s. Abbildung 2).

Abbildung 2: Potenziale und Umsetzung

Beratungsprodukte

Publikationen

- Advanced Purchasing

Leitfaden zur Einbindung der Beschaffungsmärkte in den Produktentwicklungsprozess - Cost Engineering

Leitfaden zur Gestaltung von Produktkosten - Cost Engineering - Kundenwertgestaltung von Produkten, Prozessen und Services

Tagungsband des Münchner Management Kolloquiums 2013 - Produktions- und Zuliefernetzwerke

Leitfaden zur Unterstützung einer marktorientierten Produkt- und Prozessgestaltung - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung