Risikoanalyse – Handlungsfelder aufzeigen, Maßnahmenpläne definieren

[17.02.2014]

Ausgangssituation und Zielsetzung

Bei dem betreffenden Unternehmen handelte es sich um einen Hersteller für Elektro-Erzeugnisse im Konsumgüterbereich. Bedingt durch sehr kurze Marktlebenszyklen der Produkte von teilweise unter einem Jahr stellten Produktneuanläufe einen entscheidenden Erfolgsfaktor für die Wirtschaftlichkeit des Unternehmens dar. Dies galt umso mehr, da das Unternehmen zumeist nicht direkt an den Endverbraucher herantrat, sondern primär den Groß- und Einzelhandel als Vertriebskanal nutzte. Die belieferten Handelsketten stellten in immer kürzeren Abständen ihre Sortimente um, sodass Lieferverspätungen schnell zu Turbulenzen in den Vertriebskanälen führen konnten. Hinzu kam eine starke Saisonalität der Produkte, sodass eine Verzögerung des Marktstarts neuer Produkte massive Umsatzeinbußen nach sich gezogen hätte. Die Einhaltung geplanter und vereinbarter Liefertermine war somit Voraussetzung für den Erfolg der Unternehmung. Eine vollständig planmäßig durchführbare Produktneueinführung kann es jedoch nicht geben. Jeder Produktanlauf ist mit Risiken und Unwägbarkeiten verbunden. Entscheidend ist es diese potenziellen Herausforderungen nicht „unter das Radar“ fallen zu lassen, sondern diese direkt in der Anlaufplanung zu berücksichtigen. Zeitliche Restriktionen erlauben jedoch in der Entwicklungs- und Pilotproduktionsphase keine ausgedehnten Anpassungszeiten.

Ziel musste es folglich sein, potenzielle Risiken frühzeitig zu identifizieren und deren Auswirkungen auf Kosten- und Zeitrahmen abzuschätzen. So war zunächst ein möglichst verlässliches Bild des Produktanlaufes zu zeichnen und in einem zweiten Schritt konkrete Handlungsoptionen zur Risikoprävention sowie zum Risikohandling zu konzipieren, um den engen Zeitrahmen einhalten zu können.

Vorgehensweise

Zu diesem Zweck wurde eine Vorgehensweise in zwei Phasen gewählt. In einem ersten Schritt wurden die wichtigsten Schritte des Anlaufs mithilfe von Gantt-Diagrammen dargestellt. Erst im zweiten Schritt erfolgte aufbauend auf der in Phase eins durchgeführten Strukturierung das eigentliche Risikomanagement.

Zunächst wurde ein detaillierter Zeitplan des gesamten Produktanlaufes erstellt. Mithilfe einer Rückwärtsterminierung ausgehend vom geplanten Produktionsstart war es möglich die frühesten und spätesten möglichen Anfangs- und Endtermine für jedes noch zu erfüllende Arbeitspaket zu ermitteln und eine Nachverfolgbarkeit des Projektstatus in Echtzeit zu gewährleisten. In Zusammenarbeit mit den für den Anlauf verantwortlichen Stellen aus Einkauf, Produktion, Produktentwicklung und Supply Chain Management wurden Meilensteine identifiziert, welche für die Einhaltung des Zeitplanes entscheidend waren. Durch das Tracking des Anlaufs mittels Gantt-Diagrammen konnte nicht nur der Zeitrahmen strukturiert und transparent dargestellt werden, sondern es war ebenfalls möglich Ansprechpartner und Verantwortlichkeiten für jedes Arbeitspaket direkt und für alle Beteiligten transparent zuzuweisen. Dies erlaubte es im Falle eines eingetretenen Risikos direkt die wichtigsten Personen kontaktieren und so den Kommunikations- und Abstimmungsaufwand deutlich zu reduzieren.

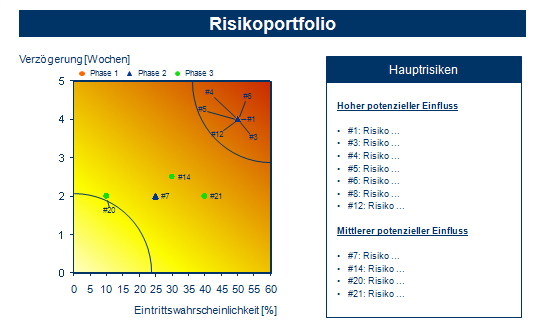

Im zweiten Schritt wurde die Risikoanalyse durchgeführt. Auf Basis von Expertenwissen aus den bisher durchgeführten Anläufen und den bereits gesammelten Erfahrungen in ähnlichen Projekten war es möglich die relevanten Risiken zu identifizieren und diese den in Schritt eins identifizierten Arbeitspakten zuzuordnen. Die Rückwärtsterminierung diente als Grundlage, um die kritischen Arbeitspakete im Zeitplan, welche zu einer Verschiebung der Meilensteine führen konnten, zu identifizieren und mittels Risikoportfolios zu visualisieren (s. Abbildung 1). Basierend hierauf wurde eine Priorisierung der Maßnahmen zum Risikohandling vorgenommen. Zu jedem relevanten Risiko wurden jeweils Vermeidungs- und Handlingmaßnahmen festgeschrieben, sowie eigens definierte Eskalationsstufen etabliert, denn Risiken lassen sich auch durch im Vorfeld ausgeklügelte Vermeidungsstrategien nicht vollständig ausschließen. Im Fall eines eintretenden Risikos ist es daher umso wichtiger direkt Maßnahmen ergreifen zu können, um die Auswirkungen möglichst gering zu halten.

Abbildung 1: Risikoportfolio

Potenziale

Die Durchlaufzeit von der Herstellung der ersten Muster bis hin zum Produktionsstart konnte im Vergleich zu unternehmensüblichen Anlaufphasen um etwa 30 % reduziert werden. Dies entsprach im konkreten Fall einer um fast 4 Monate verkürzten Time-to-Market.

Publikationen

- Anlaufmanagement

Leitfaden zur Verkürzung der Hochlaufzeit und Optimierung der Anlaufphase und Auslaufphase von Produkten - Modellanalyse von Lieferantenbeziehungen in Anlaufprozessen

Einflussgrößen, Gestaltungsparameter und Methoden für die Koordination des Anlaufmanagements von Abnehmern und Lieferanten – eine empirische Modellanalyse - Optimierung von Entwicklungszeiten

Just-in-Time in F&E und Konstruktion - Risikobewusstes F&E-Programm-Management

Eine theoretische und empirische Untersuchung - Risikomanagement und Rating