Quality Gates: Prozessmodellentwicklung für KMU

[15.08.2011]

Foto: WavebreakmediaMicro / fotolia.com

Foto: WavebreakmediaMicro / fotolia.com

Quality Gates als Antwort auf neue Herausforderungen

Die Branche der Werkzeug- und Schneidwarenindustrie ist vorwiegend von kleinen und mittelständischen Unternehmen (KMU) geprägt. Diese sehr traditionelle Industrie weist gewisse Besonderheiten auf. Mehr als die Hälfte des Branchenumsatzes wird von Unternehmen erwirtschaftet, die eine Personalstärke zwischen 50 und 400 Mitarbeitern beschäftigen. Eine hohe Qualität und sehr hohe Kundenanforderungen prägen die Branche. Zunehmende Marktanforderungen sowie die globalisierte Weltwirtschaft mit der einhergehenden internationalen Konkurrenz zwingen jedoch zum Umdenken. Non-Konformitätskosten drücken das Ergebnis und belasten die Wirtschaftlichkeit.

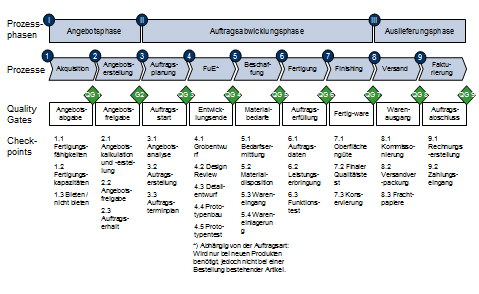

Vor diesem Hintergrund erscheint es notwendig, den Schritt weg von der Fehlerakzeptanz (inkl. Ausschuss und Nacharbeit) hin zu einer prozessualen Null-Fehler-Qualität zu gehen. Daher ist es essentiell den Design-to-Six-Sigma-Ansatz und die Einführung von Qualitätsmesspunkten entlang des Produktionsprozesses zu forcieren. Ziel der Entwicklung eines Prozessmodells speziell für kleine und mittelständische Unternehmen war es, alle Prozesse innerhalb eines Unternehmens zu erfassen. Im Rahmen eines Kurzaudits bei fünf projektbegleitenden Unternehmen wurde zunächst die Prozesslandschaft für jedes Unternehmen mit Hilfe einer Wertstromanalyse aufgenommen. Besonderes Augenmerk lag dabei auf den vorhandenen Prozessen zur Qualitätssicherung. Alle Prozesse müssen hinsichtlich ihrer Hierarchie, der Prozessart (wertschöpfend oder administrativ), die Prozessfähigkeit und der Schnittstellen klassifiziert werden. Zusätzlich wurden alle bestehenden Qualitätsmesspunkte in der Prozesslandschaft aufgenommen. Basierend auf diesen Ergebnissen der Auditierung, der Auswertung von theoretischen Ansätzen und den Diskussionen in Workshops wurde ein allgemeingültiges Prozessmodell erarbeitet. Das Prozessmodell wurde dabei so flexibel gestaltet, dass die für KMU typischen Fertigungsarten wie Auftragsfertigung, Kleinserienfertigung und Serienfertigung abgebildet werden können.

Baukastenkonzept zur Ausgestaltung von Quality Gates

Um das Ziel der Null-Fehler-Qualität zu erreichen, wurde ein Werkzeugkasten aus Methoden und Instrumenten für die Gestaltung von Quality Gates entwickelt. Beispielhaft an der Quality Gate Fertigung ist die Vorgehensweise dargestellt. Hinter dem Fertigungsprozess wurde ein Quality Gate zur Steuerung der Auftragserfüllung implementiert. Das Ziel des Quality Gates ist die Sicherstellung, dass das Produkt in der geforderten Menge hergestellt wird und die gewünschte Qualität besitzt. Der Nutzen des Quality Gates besteht darin, dass der versprochene Lieferumfang in vollem Umfang erbracht wird. Der weitere Nutzen besteht darin, dass die gefertigten Produkte an den Finishing-Prozess übergeben werden können.

Die Haupttätigkeiten des Fertigungsprozesses umfassen die Durchführung der Leistungserbringung anhand der technischen Zeichnungen und des Pflichtenhefts. Dies beinhaltet auch die Durchführung von Tests zur Erfüllung der Kundenvorgaben hinsichtlich Materialeigenschaften, Funktionalität und Oberflächengüte. Zudem ist zu prüfen, ob die technischen Voraussetzungen für die Übergabe an den Finishing-Prozess erfüllt sind. Als Pflichtdokumente sind die Protokolle der Funktionstest und die ausgefüllte Checkliste für die Bereitschaft zum Finishing zu nennen.

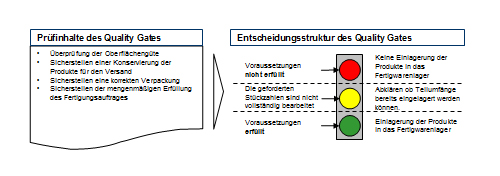

Abbildung 1: Beispielhafte Darstellung des Prüfinhalts und Entscheidungsstruktur des Quality Gates Fertigung

Der Prüfinhalt des Quality Gates umfasst die Sicherstellung der mengenmäßigen Erfüllung des Fertigungsauftrages. Zusätzlich ist durch das Quality Gate sicher zu stellen, dass Produkttests zu den Materialeigenschaften, der Funktionalität und der Oberflächengüte durchgeführt und dokumentiert sind.

Die Entscheidungsstruktur des Quality Gates orientiert sich an dem Erfüllungsgrad der Prüfinhalte und wird anhand einer Ampel visualisiert. Sind die Prüfinhalte zu hundert Prozent erfüllt, schaltet das Quality Gate in Grünphase und es erfolgt eine Weitergabe der Produkte an den Finishing-Prozess. Fehlen hingegen die dokumentierten Produkttests, wird die Rotphase signalisiert und es werden die Produkte an den Fertigungsprozess zurück gegeben. Bei vorliegenden Produkttests und einer noch nicht vollständig erbrachten Produktionsmenge schaltet das Quality Gate auf gelb und es wird geprüft, ob Teilumfänge bereits an den Finishing-Prozess übergeben werden können.

Entscheidend bei der Methodik der Quality Gates ist, die optimale Anzahl an Qualitätsmesspunkten für den spezifischen Prozess zu ermitteln. In den im Rahmen des Projekts durchgeführten Audits konnten die Problemschwerpunkte ermittelt werden.

Abbildung 2: Beispielhafte Darstellung des Prozessmodells mit potenziellen Quality Gates

Positive Effekte durch Einführung von Quality Gates

Zusammenfassend kann konstatiert werden, dass der Handlungsbedarf der Werkzeug- und Schneidwarenindustrie enorm ist. Die Audits förderten eine teilweise sehr handwerklich geprägte Fertigung zu Tage, die im Großen und Ganzen auf das tazite Wissen ihrer langjährigen Mitarbeiter baut. Qualitätsmesspunkte oder Quality Gates existieren zumeist lediglich am Anfang und am Ende des Prozesses. Die Eingangskontrolle ist der Tatsache geschuldet, dass die Verhandlungsposition aufgrund der mangelnden Größe und der daraus resultierenden geringen Einkaufsmacht, als schlecht zu bewerten ist. Somit ist eine Eingangskontrolle zwingend erforderlich. Eine Einkaufskooperation könnte hier Abhilfe schaffen. Das sehr häufig eingesetzte Quality Gate am Ende des Prozesses reduziert die Gefahr, dass fehlerhafte Produkte beim Kunden eintreffen. Jedoch können meist im Rahmen der Endkontrolle nicht sämtliche Fehlerdimensionen eindeutig identifiziert werden. Zudem verhindert diese Art der Qualitätskontrolle eine nachhaltige Stabilisierung der Prozesse und lässt keine Nullfehlerqualität zu. Denn der Einsatz von selbststeuernden Qualitätsregelkreisen hat hier wesentlich zur Verbesserung der Qualitätssituation beigetragen und den Koordinationsaufwand erheblich gesenkt. Der Mangel an Quality Gates während des Fertigungsprozesses liegt im Fokus des Prozessmodells. Die Anzahl, die Wahl des Einsatzortes und die Ausgestaltung können hier optimal bestimmt werden. Zudem wurde ein Maßnahmenplan abgeleitet, um den Umsetzungserfolg zu garantieren.

Hohe Qualitätskosten-Potenziale durch Quality Gates

Durch die Umsetzung des Quality Gates Prozessmodells und die Ausgestaltung spezifischer Werkzeugkästen konnte die Qualitätssituation innerhalb kurzer Zeit erheblich verbessert werden. Die auf die Bedürfnisse exakt abgestimmte Methodik erreichte eine Senkung der Qualitätskosten um 10 bis 25 Prozent. Besonders der gesenkte Anteil der Abweichungskosten konnte einen erheblichen Beitrag dazu leisten. Die Senkung der Ausschussraten um 30 bis 40 Prozent steigerte den First-Pass-Yield enorm. Ein positiver Nebeneffekt war auch die Reduktion der Durchlaufzeiten um bis zu 45 Prozent. Durch die so erzielten Einsparungen konnten die Investitionen in geänderte Prozessabläufe und zusätzliche Qualitätsmesspunkte innerhalb kürzester Zeit amortisiert werden.

Beratungsprodukte zum Thema Qualitätsmanagement

- Qualitätsmanagement

Qualität ist als Wettbewerbsfaktor und Gestaltungsziel auf allen Unternehmensebenen von herausragender Bedeutung. Wir bieten professionelle Unterstützung unserer Klienten bei der Einführung von Qualitätskonzepten, Qualitätsmethoden und Qualitätsinstrumenten in allen direkten und indirekten Bereichen. Mit unserer praxisnahen Vorgehensweise gewährleisten wir einen erfolgreichen Know-How-Transfer aus der angewandten Forschung in die Praxis. Dabei kommen bewährte Management-Tools zum Einsatz, die um neue Erkenntnisse und zukunftsorientierte Konzepte ergänzt werden. - Benchmark-Datenbank für Qualitätskennzahlen von Unternehmen

Methode zur Verwirklichung der Qualitätsphilosophie des Total Quality Management (TQM). Aus einer umfangreichen, aktuellen Datenbank wird ein zeitsparendes und kostengünstiges Benchmarking für Qualitätskennzahlen durchgeführt. Oberstes Ziel dabei ist "Best in class" in allen Qualitätsdimensionen. - Nachhaltige Produktivitäts- und Qualitätssteigerung in Unternehmen

Kurzfristige und dauerhafte Kosten- und Leistungsverbesserungen sind entscheidend für die Wettbewerbsfähigkeit von Industrieunternehmen. - Quality Excellence Programm

Das Quality Excellence Programm basiert auf dem Referenzmodell der European Foundation of Quality Management (EFQM). - Quality Gates in Geschäftsprozessen

Das Konzept stellt eine Erweiterung des bestehenden Qualitätscontrollings dar. - Six-Sigma-Konzept

Dieses greift auf die bewährten Vorgehensweisen, Inhalte und Methoden von Six Sigma zurück und erweitert diese um den Bereich der Produktentwicklung. - SWOT-Analyse

SWOT leitet sich von den englischen Begriffen Strengths (Stärken), Weaknesses (Schwächen), Opportunities (Möglichkeiten) und Threats (Bedrohungen) ab. - Total Quality Management (TQM)

TQM ist eine systematische und konsequente Anwendung geeigneter Methoden innerhalb einer primär auf Qualität und Kundenzufriedenheit ausgerichteten Unternehmenskultur.

Weiterführende Literatur zum Thema Qualität und Qualitatscontrolling

- Qualität und Unternehmenserfolg

Buch Qualitätscontrolling - Qualitätscontrolling

Leitfaden zur kontinuierlichen Verbesserung der Qualität in Prozessen und Produkten - Total Quality Management

Vorgehen und Fallstudien zur Steigerung der Unternehmensqualität - Unternehmensqualität

Einführung einer kontinuierlichen Qualitätsverbesserung - Unternehmensrendite und Qualität

Der Bayerischer Qualitätspreis