Reduzierung der Herstellkosten von Baumaschinen durch Produktklinik

[03.03.2016]

Neue Konkurrenz für altes Produkt

Die Situation kommt vielen bekannt vor: Ein klassisches Produkt wird immer wieder leicht angepasst, aber nie grundlegend neu designt. Es hat sich in dieser Ausführung bewährt und es gibt keine nennenswerten Substitutionstechnologien, die als Alternative in Frage kommen. Unser Kunde, ein führendes Unternehmen im Bereich der Baumaschinen-Herstellung, war der wesentliche Wegbereiter des Produktes am Markt. In der jüngeren Vergangenheit sind jedoch neue Wettbewerber auf den Markt getreten, mit augenscheinlich nahezu identischen Nachbauten – in immer ähnlicher werdender Qualität und mit niedrigeren Preisen. Das Unternehmen stand nun vor der Herausforderung, das Produkt durch wesentliche Senkung der Herstellkosten wettbewerbsfähig zu halten.

Wie reduzieren Sie die Herstellkosten bei einem ausgereiften Produkt um ein Viertel?

Mit kleinen Hebeln und Ansatzpunkten ist diese Frage nicht zu beantworten. Auf den ersten Blick sind an einem altgedienten und ständig verbesserten Produkt wenig Stellhebel zur Kostenoptimierung. Würden Sie vermuten, dass beispielsweise ein Kugelschreiber deutlich Potenzial zur Kostenminimierung bietet? Eine ganzheitliche Betrachtung, die alle Funktionen und Stellhebel betrachtet, ist hier gefragt. Die Methode der Produktklinik bildet diesen Anspruch ab. In zahlreichen Workshops haben wir gemeinsam mit einem interdisziplinären Team des Unternehmens detailliert und nach Funktionen sortiert ein Referenzprodukt komplett zerlegt und Ideen aus allen Funktionsbereichen erarbeitet.

Die in der Produktklinik generierten Ideen betreffen beispielsweise:

- konstruktive Änderungen,

- prozessuale und technische Optimierungen in der Produktion,

- optimierte Beschaffung,

- Neuausrichtung der globalen Wertschöpfungskette sowie

- Aufweichen von nicht anforderungsgerechten Bestimmungen der QS.

Kernelement ist bei dieser Betrachtung neben der Generierung von Ideen „aus dem eigenen Haus“ die Betrachtung von Wettbewerbsprodukten und die Befragung von Kunden mit einer Marktanalyse.

Identifikation ALLER Ideen

Bei der Aufnahme der Ideen ist es wichtig, möglichst alle Ideen, die innerhalb und außerhalb des Unternehmens zur Verbesserung des Produktes vorhanden sind, zu erfassen. Ansätze, die das Projektteam hier nicht aufnimmt und im Folgenden umsetzt, sind für Monate oder sogar Jahre aus dem Rennen, da das Produkt außerhalb des regulären Produktlebenszyklus in absehbarer Zeit nicht mehr geändert wird.

Deshalb haben wir neben internen Workshops auch Lieferanten zu vielversprechenden Zulieferteilen eingeladen. Bei einem der größten Kostenträger konnte so eine Alternativtechnologie als außerordentlich aussichtsvoll bestätigt werden. Auf diese Weise konnte das Unternehmen bei diesem Teil nicht nur eine Reduktion der Materialkosten um deutlich mehr als 50% sondern sogar eine Qualitätsverbesserung aufgrund besserer Toleranzen erzielen. Insgesamt haben wir über 150 Ideen aufgenommen. Ein Großteil der Ideen zielt auf Kostenoptimierung ab durch:

- reduzierte Materialkosten und

- reduzierte Produktionskosten.

Einige Ideen zielen aber auch auf eine Verbesserung des Produktes oder der Vertriebs- und Marketingstrategie ab. Zudem ist es gelungen, Ideen aufgrund schwieriger Umsetzbarkeit oder mangelnder Wirtschaftlichkeit rasch zu verwerfen oder in den Ideenspeicher zu überführen.

Quantitative und qualitative Bewertung der Ideen

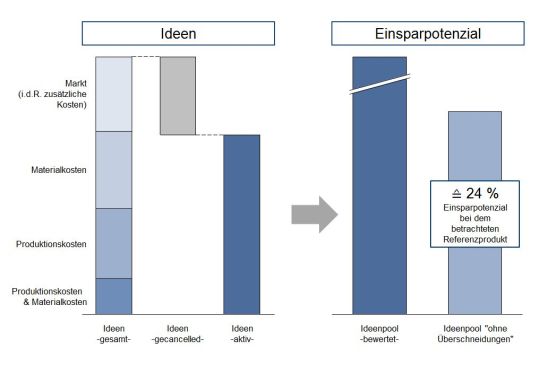

Nach Abschluss der Ideensammlung wurden diese qualitativ und quantitativ bewertet. Für jede einzelne Idee wurde das Einsparpotenzial abgeschätzt. So entsteht ein Gesamtpotenzial des Ideenpools, das aufgrund von alternativen und sich überschneidenden Ideen jedoch nicht als Einsparpotenzial auf das einzelne Produkt gesehen werden kann. Zudem wurden Auswirkungen der Idee auf das Produkt, Risiken der Umsetzung und der Implementierungsaufwand bewertet:

- Verbesserung oder Verschlechterung der Qualität / Funktionalität,

- Auswirkungen auf die Reparierbarkeit,

- Marktunsicherheit (insbesondere bei qualitativer Verschlechterung),

- Verwertbarkeit als USP (unique sales point),

- Risiko bei der Implementierung sowie

- Aufwand der Implementierung (Personalaufwand und Kosten).

Alternativlösungen für die Umsetzung von Funktionen wurden auf dieser Basis verglichen und priorisiert. Für jede einzelne Funktion kann so die optimale Lösung ausgewählt werden („Cherry Picking“). Die ausgewählten Ideen bilden das überschneidungsfreie Potenzial bezogen auf das Referenzprodukt.

Durch die Übertragung auf das Gesamtportfolio konnten wir ein Einsparpotenzial ausweisen, welches die Projektaufwände um den Faktor 10 überstieg. Die Umsetzung wurde mittels detaillierter Maßnahmenpläne, klarer Zuordnung von Verantwortlichkeiten und Terminvorgaben sichergestellt.

Erfolgskonzept Produktklinik

Gemeinsam mit den Mitarbeitern des Kunden ist es uns gelungen, Potenziale zum Reduzieren der Herstellkosten um 24% zu identifizieren. Damit hat sich die Produktklinik ein weiteres Mal als außerordentlich effizient herausgestellt. Insgesamt haben wir die Methode bereits in über 200 Fällen mit verschiedenen Betrachtungsschwerpunkten und in unterschiedlichen Branchen erfolgreich angewendet. Sie stellt eine der Kernkompetenzen des TCW dar.

Publikationen

- Produktklinik

Wertgestaltung von Produkten und Prozessen - Produktklinik

Wertgestaltung von Produkten und Prozessen - Methoden und Fallbeispiele - Produktklinik

Leitfaden zur Steigerung der Lerngeschwindigkeit und Produktkostensenkung