Kaizen Walks - Der direkte Weg zur Produktivitätssteigerung

[02.03.2016]

Ergonomie und Effizienz in der automobilen Montage

Wer sich die heutige Automobilmontage ansieht, stellt fest, dass in den letzten Jahren für die Mitarbeiter am Band viel getan wurde. Der ergonomische Fortschritt ist bewundernswert. Aber es fällt auch auf, dass nicht jeder Hersteller die Wegeanteile seiner Werker optimiert hat. Dabei ist genau dieser Aspekt aus zweierlei Sicht interessant. Jeder Werker wird sich freuen, wenn er für das Holen der Teile oder das Greifen seiner Werkzeuge keine langen Wege gehen muss. Zugleich sind solche Wege nicht wertschöpfend. Wer die Produktivität verbessern will, muss genau an diesem Hebel ansetzen.

Gemeinsam mit dem TCW führte ein weltweit produzierender Automobilhersteller an einem deutschen Standort ein Value Stream Mapping (Wertstromanalyse) durch. Hierbei wurden nicht wertschöpfende Tätigkeiten identifiziert. Ziel war eine signifikante Erhöhung der Produktivität in der Montage. Zu diesem Zweck sollte in einer Projektphase insbesondere die Wegeminimierung am Band betrachtet werden.

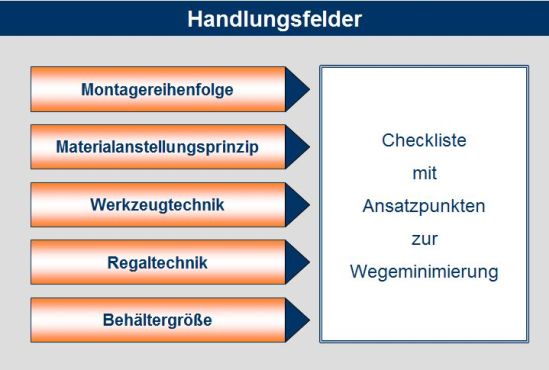

Ansatzpunkte zur Wegeminimierung

Die Handlungsfelder für eine Reduzierung der Laufwege von Werkern in der Fahrzeugmontage ergeben sich aus der Montagereihenfolge, dem Materialanstellungsprinzip mit der Behältergröße oder der eingesetzten Technik für Werkzeuge und Material. Bei der Betrachtung der einzelnen Arbeitsstationen sind deshalb zahlreiche Ansatzpunkte abzufragen.

Beispielhaft sollen die nachfolgenden Punkte verdeutlichen, welche Möglichkeiten der Optimierung zur Verfügung stehen und bei den Kaizen Walks diskutiert werden sollten (jap. „Veränderung zum Besseren“: Kai = Veränderung, Wandel; Zen = zum Besseren):

- Wird das Werker-Dreieck ermöglicht?

- Ist die Montagereihenfolge zu verändern?

- Sind Teile nach dem JIS-Prinzip anzuliefern?

- Ist das Warenkorbprinzip oder eine Vorkommissionierung einzuführen?

- Sollten Umfänge in eine Vormontage verlagert werden?

- Ist das Material möglichst nahe am Werker und auf optimaler Greifhöhe?

- Sind Teile und Werkzeuge, die am häufigsten benötigt werden, dem Werker am nächsten positioniert?

- Wird das Material entsprechend der Montagereihenfolge am Band angestellt?

- Kann Material mittig auf dem Band gelagert werden?

- Sind die Werkzeuge nahe und leicht greifbar, eventuell hängend?

- Sind Manipulatoren ausreichend nahe am Werker?

- Sollten Kleinteile oder kleine Werkzeuge in der Arbeitskleidung oder in einer Gürteltasche aufbewahrt werden?

- Können die Regale schmaler gestaltet werden?

- Können Regalbrücken eingesetzt werden?

- Sind Material- und Toolwagen sinnvoll (mit- und zurücklaufend)?

- Ist eine automatisierte Kleinteilezuführung zum Gerät erforderlich; z.B. für Schrauben und Nieten?

- Sollten Multifunktionswerkzeuge, wie beispielsweise Doppelkopf-Schrauber, eingesetzt werden?

- Ist eine Unterstützung durch kollaborierende Roboter sinnvoll?

- Wo können beispielsweise Schrauben standardisiert werden, um die Anzahl der Schraubwerkzeuge zu reduzieren?

Vorgehensweise

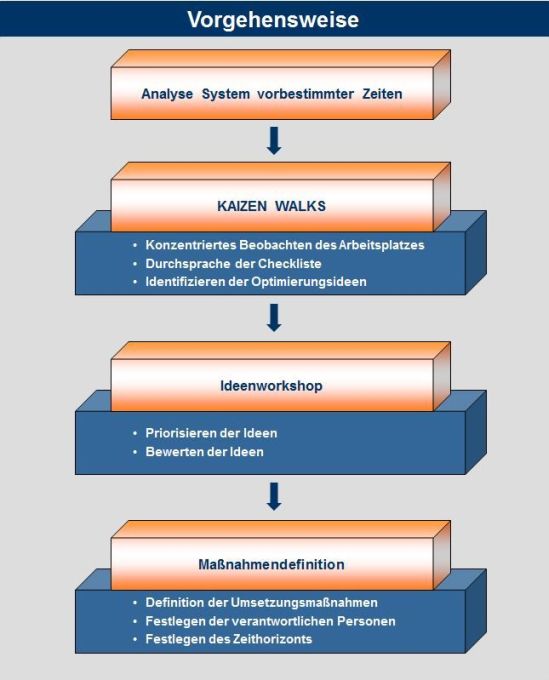

In der Automobilmontage ist es Branchenstandard, dass die einzelnen Arbeitsplätze nach dem System vorbestimmter Zeiten geplant, bewertet und optimiert werden. Zur Steigerung der Produktivität konnte das TCW deshalb zunächst Auswertungen aus dem unternehmenseigenen System vorbestimmter Zeiten analysieren. Dabei wurden die Wegeanteile je Arbeitsplatz herausgefiltert. Weil ein minimaler Wegeanteil unvermeidbar ist, wurden die Arbeitsplätze in ein Ranking übertragen und die wegeauffälligen Arbeitsstationen identifiziert. Für diese wurden anschließend Kaizen Walks durchgeführt, an denen Vertreter aus der Montage, wie beispielsweise der Schichtleiter und der zuständige Meister, teilnahmen. Zudem waren Vertreter der Inhouse-Logistik anwesend, damit die Auswirkungen auf die Materialanstellung unverzüglich besprochen werden konnten.

Die Kaizen Walks führten an jede wegeauffällige Arbeitsstation. Sie bestanden aus einem konzentrierten Betrachten der Werkertätigkeiten unter Zuhilfenahme der Ansatzpunkte-Checkliste und der anschließenden Diskussion über Auffälligkeiten und Optimierungsideen. Im nächsten Schritt trafen sich die Teammitglieder zu einem Ideenworkshop, um die Erkenntnisse aus den Kaizen Walks eines gesamten Bandabschnitts zu diskutieren sowie die Ideen zu bewerten und zu priorisieren. Dem folgte die Definition der Umsetzungsmaßnahmen mit verantwortlichen Personen und Zeithorizont für die Umsetzung.

Ergebnisse

Produktivitätssteigerungen können dann erzielt werden, wenn sich durch die Vielzahl an einzelnen Maßnahmen in mehreren Bandabschnitten ein Potenzial für Arbeitsverdichtung und Auslastungsoptimierung ergibt. Die Wegeanteile an einzelnen Arbeitsstationen werden in dem betrachteten Unternehmen durch geeignete Maßnahmen um bis zu 50% reduziert.

Montageprozesse ändern sich permanent. Entweder aufgrund von Produktveränderungen oder durch Ansätze zur Arbeitsverdichtung, wenn dadurch die Produktivität verbessert werden kann. Bei längerfristig festgelegten Stückzahlveränderungen entstehen zudem größere Umbrüche, die ebenfalls zu berücksichtigen sind. Deshalb ist es erforderlich, Kaizen Walks zur Wegeminimierung als revolvierende Maßnahme im Unternehmen zu verankern. Für die nachhaltige Durchführung wurde in dem betrachteten Unternehmen die Verantwortung auf zwei Schultern gelegt. Sowohl Prozessingenieure als auch die Meister der Montagelinien werden sich zukünftig intensiv für eine gleichbleibend niedrige Rate der Wegeanteile einsetzen.

Publikationen

- Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen