Robuste Anlagen durch Maintenance 4.0

[01.04.2020]

Ausgangssituation - Die unterschätzte Rolle der Instandhaltung

Viele Unternehmen unterschätzen die Relevanz der Instandhaltung. Dabei können Versäumnisse Auswirkungen auf zahlreichen Ebenen haben. Qualität, Folgeschäden, Kundenunzufriedenheit oder Sicherheit sind nur einige von vielen möglichen Auswirkungsfeldern der Instandhaltung. In den meisten Unternehmen wird die Instandhaltung trotzdem zumeist nur als „notwendiges Übel“ angesehen und ein aktives Management von Instandhaltungsprozessen findet nur in wenigen Unternehmen statt. Ein Controlling der Instandhaltungskosten wird oftmals nur werksindividuell durchgeführt. Dabei führen instandhaltungsbedingte Produktionsausfälle häufig zu hohen Folgekosten. Das bedeutet nicht, dass eine optimierte Instandhaltung leicht zu realisieren ist. Die Notwendigkeit von Instandhaltungsmaßnahmen unternehmensweit zu tracken, ist mit massivem Aufwand verbunden und ohne datenbasierte Methoden nicht zu realisieren. Der Großteil der Unternehmen unterschätzt den Mehrwert von Instandhaltung 4.0 und erkennt keinen relevanten Business Case. Darüber hinaus fehlt es Unternehmen an Maschinendaten und der Expertise, diese auszuwerten.

Fallbeispiel: Ein multinational tätiger Anlagenbauer, der durch steigenden Kostendruck, sich verschärfenden Wettbewerb und zunehmende Marktkonsolidierung unter Druck geraten war, hat zusammen mit TCW eine standortübergreifende Instandhaltungsstrategie eingeführt. Die Hauptprobleme in der Instandhaltung umfassten:

- Seit Jahren steigende Instandhaltungskosten,

- überdurchschnittliche Anlagenausfälle an Problemstandorten,

- Qualitätsprobleme bei den Endprodukten,

- fehlende Kooperation zwischen Produktion und Instandhaltung,

- keine einheitlichen, standortübergreifenden Instandhaltungsprozesse,

- mangelhafte Gesamtanlageneffektivität (OEE) sowie

- keine ausreichende Nutzung von Betriebsdaten für einen KVP.

Analyse - Die vier Reifegradlevel des Instandhaltungsmanagements

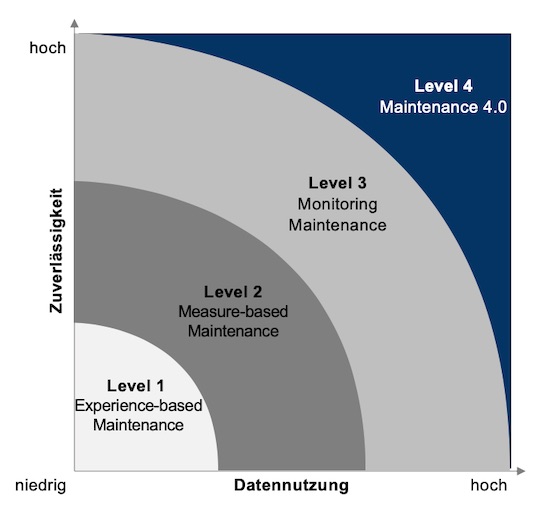

Der Begriff Maintenance 4.0 basiert auf dem Begriff der Industrie 4.0 und der Möglichkeiten mit smarter Produktion und der Entwicklung digitaler Geschäftsmodelle, Auswirkungen auf die gesamte Wertschöpfungskette zu erzeugen. Dabei geht Maintenance 4.0 über die klassische Instandhaltungsoptimierung hinaus. Auf dem Weg zu Maintenance 4.0 durchlaufen Unternehmen typischerweise vier Stufen.

Die Ermittlung des Reifegrads lässt sich dabei über verschiedene Einflussgrößen vornehmen. Die entscheidenden Größen sind dabei Prozesse, Daten, IT-Tools, Mitarbeiter und Messungen. Innerhalb der einzelnen Einflussgrößen entwickeln sich die Instandhaltungsprozesse vom Analogen zum Digitalen, die Mitarbeiterqualifikation steigt und die Auswertung von Daten rückt mehr und mehr in den Vordergrund. Die meisten Unternehmen befinden sich heute auf dem zweiten Reifegradlevel. Um Unternehmen zukunftsgerecht aufzustellen, sollte es allerdings die Ambition jedes Unternehmens sein, mindestens das dritte Reifegradlevel zu erreichen.

„Viele Unternehmen reden über Maintenance 4.0, obwohl ihr Instandhaltungs-Reifegrad große Optimierungspotenziale in Bezug auf alle relevanten Einflussgrößen bietet.“

Die Erreichung des vierten Reifegradlevels lässt sich bei vielen Unternehmen nur mit viel Aufwand realisieren, da sich ihre Instandhaltung erst auf dem zweiten Level befindet. Für viele Unternehmen ist es bereits ein großer Erfolg, datengetriebene Instandhaltung zu etablieren, Messungen zu optimieren und klare, einheitliche Instandhaltungsprozesse unternehmensweit einzuführen.

Fallbeispiel: Innerhalb der von TCW durchgeführten Standortaudits zeigte sich, dass der Reifegrad der Instandhaltung große Differenzen zwischen den einzelnen Standorten aufwies. Die Erkennung von Best-Practices innerhalb des Unternehmens und die Einführung klarer Instandhaltungsprozesse half dabei, den Reifegrad der Problemstandorte zu heben. Auch für die Best-Practice-Standorte bestand jedoch Optimierungspotenzial in Bezug auf die Auswertung von Instandhaltungsmaßnahmen, die Erzeugung unnötiger Kosten und die Auswertung von Daten, um einen KVP in der Instandhaltung zu etablieren.

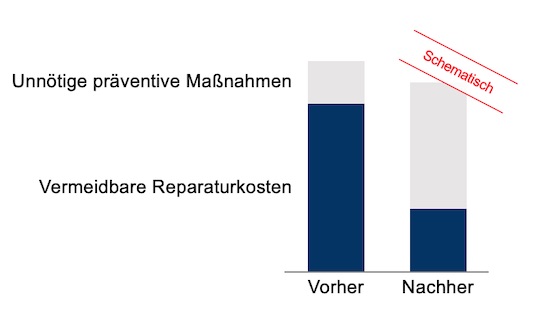

Problem – Das Dilemma zwischen unnötigen, präventiven Maßnahmen und Reparaturkosten

Die Unternehmen beziehungsweise Standorte, die der Instandhaltung die nötige Priorität verleihen wollen, sehen sich oftmals damit konfrontiert, dass zwar die Kosten für Reparaturen sinken, viele präventive Maßnahmen aber auch (teilweise unnötige) Kosten erzeugen. Diese Unternehmen oder Standorte bieten trotz reduzierter Ausfallzeiten viel Einsparungspotenzial.

Fallbeispiel: Ein Standort, der als Paradebeispiel in Bezug auf geringe Ausfallzeiten, hohe Maschinenverfügbarkeit und Liefertreue galt, wies trotzdem sehr hohe Instandhaltungskosten auf. Das Problem bestand darin, dass manche Verschleißteile (z.B. Lager, Ketten oder Schläuche) und Ausfallteile (Elektronik oder bruchgefährdete Teile) zu oft gewechselt wurden, um Ausfällen entgegen zu wirken.

Lösung - Industrie 4.0 als Enabler einer optimierten Instandhaltung

Oftmals wird Industrie 4.0 als Heilsbringer propagiert. Das gilt auch für die Instandhaltung. Deshalb ist es wichtig, den Mehrwert durch „4.0“ klar herauszustellen. Durch eine gezielte Aufnahme und Auswertung von Maschinendaten lassen sich die optimalen Zeitpunkte für die Instandhaltung ermitteln. Dabei geht es zum einen um das Dilemma zwischen präventiven Maßnahmen und Reparaturen, aber auch um die Integration der Instandhaltung in die Produktionsplanung, denn es gibt mehr und weniger günstige Zeitpunkte für die Instandhaltung. Das Zusammenspiel der verschiedenen Faktoren lässt sich nicht über Erfahrungswerte und Messungen steuern, sondern bedarf prädiktiver Methoden. Genau das ist mit Maintenance 4.0 gemeint. Je mehr Faktoren Unternehmen in Ihrer Instandhaltungsstrategie berücksichtigen wollen, desto mehr setzen sie sich Komplexität aus. Die Erfahrung von TCW hat gezeigt, dass es keine pauschale Instandhaltungsstrategie gibt, sondern jedes Unternehmen eine maßgeschneiderte State of the Art Lösung benötigt. Dennoch lassen sich Strategiebausteine implementieren, die pauschal Verbesserungen bringen. Die wenigsten Unternehmen verfügen heute über ein Tracking System bezüglich Ihrer Instandhaltungsmaßnahmen, Ausfallzeiten und Kostenarten. Eine Einführung hilft dabei, das Dilemma zwischen präventiven Maßnahmen und Reparaturkosten zu verringern, Instandhaltung in die Produktionsplanung zu integrieren und durch die kontinuierlich wachsende Datenbasis stetige Verbesserungen zu ermöglichen.

Fallbeispiel: TCW sorgte dafür, dass der Instandhaltungsreifegrad an allen Standorten erhöht wurde und Kosten gesenkt wurden. An den Standorten, die übermäßig viele präventive Maßnahmen ergriffen, half besonders der vermehrte Einsatz sensorbasierter Systeme (und die damit einhergehende Erhöhung der Messpunkte) dabei, Condition Monitoring zu betreiben, um die tatsächliche Notwendigkeit von Instandhaltungsmaßnahmen besser zu bewerten zu können. Darüber hinaus wurden die Daten in eine standortübergreifende Datenbank eingepflegt, sodass die Instandhaltungsgeschichte digital hinterlegt ist. Damit wurde die Grundlage geschaffen, mit Hilfe von analytischen und prädiktiven Informationssystemen, einen KVP in der Instandhaltung zu etablieren und zunehmend Predictive Maintenance einzusetzen.

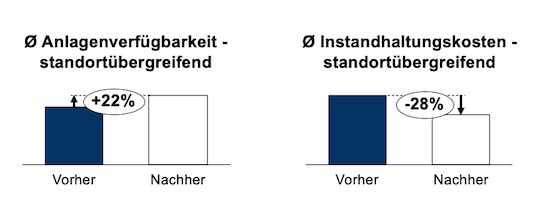

Die vermehrte Fokussierung auf die Optimierung der Instandhaltungsprozesse lohnte sich. Die eingeleitete Transformation mit Hilfe von TCW sorgte dafür, dass:

- sich die Anlagenverfügbarkeit erhöht hat,

- die Gesamtanlageneffektivität (OEE) zunahm,

- die Instandhaltungskosten gesenkt wurden,

- die Nutzung von Betriebsdaten für den KVP genutzt werden kann sowie

- Wettbewerbsvorteile durch Produktqualität und Service-Level entstehen.

Die Maßnahmen von TCW in KPIs ausgedrückt…

Beratungsleistungen

Publikationen

- Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz - Produktionsrisikomanagement

Leitfaden zur Handhabung von produktionsorientierten Risiken und Implementierung eines Risikomanagementsystems - Produktivitäts-, Zeit- und Qualitätspotenziale durch Industrie 4.0

- Total Productive Maintenance

Leitfaden für ein integriertes Instandhaltungsmanagement