Total Cost of Ownership für nachhaltige Investitionsentscheidungen

[13.01.2015]

Höhe der Erstinvestitionskosten ist verglichen mit den TCO von untergeordneter Rolle

Der deutsche Stahl-Konzern verfügt bereits über ein weltweites Produktionsnetzwerk, das durch Akquisition, aber auch durch Aufbau neuer Werke weiter ausgebaut werden soll. . Die Produktionsprozesse erfordern einen sehr hohen Bedarf an thermischer Energie. Für deren Erzeugung stehen unterschiedliche technische Lösungen zur Verfügung. Lokale Restriktionen wie Rohstoffverfügbarkeit, lokale Beschaffungskosten und die logistische Anbindung zur Rohstoffversorgung spielen bei der Wirtschaftlichkeitsbewertung eine entscheidende Rolle. Erfahrungen aus der Vergangenheit haben jedoch gezeigt, dass die Investitionskosten alleine nur eine bedingte Aussagefähigkeit haben. So wird in der betrieblichen Praxis der Amortisationszeitpunkt durch die Betriebs- und Wartungskosten stark beeinflusst. Entsprechend werdenvor jeder Standortentscheidung Business Cases mit umfassender Berücksichtigung der Investitions- und Betriebskosten aufgestellt. Jedoch mussten die Rechnungen immer wieder aufwendig aktualisiert werden, sobald sich Faktorkosten oder andere Rahmenbedingung geändert haben. Das Unternehmen hat das TCW um eine Entwicklung eines optimierten Entscheidungsmodells nach dem Total Cost of Ownership (TCO) Ansatz gebeten. Ziel des Projektes war es, schnell unterschiedliche Szenarien berechnen und vergleichen zu können, um eine standardisierte Entscheidungsgrundlage für die Investitionsentscheidung und Werksplanung zu erhalten.

Lebenszykluskosten sind langfristig entscheidend

Für den Aufbau des Entscheidungsmodells nach dem Total Cost of Ownership Ansatz wurde zusammen mit dem Kunden eine mehrstufige Vorgehensweise erarbeitet. Das Projekt selbst gliedert sich in die folgenden Phasen:

1. Sichtung und Bewertung von Vorarbeiten zur aktuellen Bewertung der Investitionsvorhaben. Im Vordergrund stand dabei die Analyse der vorhandenen Business Case Berechnung und verwendeten Parameter sowie die Verknüpfung der Rechenergebnisse mit der Investitionsplanung.

2. Ermittlung von technischen und landespezifischen Restriktionen bei der Ausgestaltung von Maschinen und Anlagen. Dies erfolgte gemeinsam mit dem Kunden in Workshops mit Vertretern aus den Funktionen Werksplanung, Einkauf und Projektmanagement. Darauf aufbauend wurden die Eingangsparameter und die Datenbedarfe für den Aufbau des TCO-basierten Rechenmodells identifiziert und entsprechende Konventionen festgelegt.

3. Aufbau des TCO-basierten Rechenmodells zur eigentlichen Berechnung der Investitions- und Betriebskosten mit Anbindung an eine Datenbank mit Rohstoffen oder Beschaffungskosten, Heizwerte und Verbrennungsgrad als auch technische und wirtschaftliche Spezifikationen für die Befeuerungsaggregate. Als Beispiele sind hier die Betriebskosten pro Stunde, Wartungskosten oder Lohnkosten für die Anlagenbedienung anzuführen.

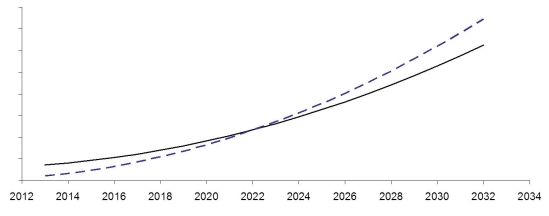

4. Erprobung und Kalibrierung des TCO-basierten Rechenmodells anhand eines Referenzwerks. Für verschiedene technische Lösungen wurden die benötigten Eingangsparameter in der Datenbank ergänzt und die Lebenszykluskosten je Szenario berechnet. Berücksichtigt wurden dabei selbstverständlich Investitionskosten für die Erstausstattung und eine spätere Modernisierung, Wartungskosten und Betriebskosten. Standardisierte Eingabemasken, die Datenbankanbindung und automatisierte Berechnungen mit Szenariodarstellungen beschleunigten die Bewertung bereits in dieser Phase erheblich.

5. Feinabstimmung des TCO-basierten Rechenmodells auf Basis von Detaildurchsprachen und Verprobungen der Berechnungsergebnisse mit Experten sowie Ergänzung des TCO-basierten Rechenmodells um automatisierte Plausibilitätsprüfungen. Die Phase schließt mit der Ausarbeitung der Dokumentation und eines Implementierungsplans mit Arbeitspakten, Verantwortlichen und Meilensteinen.

Die skizzierte Vorgehensweise und das entwickelte TCO-basierte Rechenmodell ermöglichte eine schnelle Berechnung von unterschiedlichen technischen Lösungen für die Bereitstellung der thermischen Energie für Stahlöfen. Das Rechenmodell erlaubt die einfache Berücksichtigung und Anpassung von lokalen Faktorkosten und Restriktionen. Damit wurde ein beschleunigter Vergleich der Lebenszykluskosten von verschiedenen technischen Lösungen für den Aufbau von Anlagen möglich und fest im Unternehmen etabliert.

Dauerhaft niedrige Lebenszykluskosten durch das entwickelte TCO-basierte Rechenmodell sichern die Wettbewerbsfähigkeit

Niedrige Herstellungskosten sind nicht nur in der Stahlindustrie ein entscheidender Wettbewerbsfaktor. Durch die Entwicklung des Excel Tools zur schnellen Berechnung der Lebenszykluskosten von Maschinen und Anlagen ist es gelungen, verschiedene technische Alternativen in kurzer Zeit zu bewerten und schlussendlich die Herstellungskosten nachhaltig auf einem niedrigen Niveau zu halten. Mit der Verankerung des Tools im Investitionsplanungsprozess wurde dauerhaft ein Instrument geschaffen, das schnell fundierte Entscheidungsvorlagen für alternative technische Lösungen liefert. Hierdurch ist es gelungen, die Planungsqualität zu steigern, den Investitionsplanungsprozess dauerhaft zu beschleunigen und den Bewertungsaufwand zu reduzieren.

Publikationen

- Globale Industrialisierung

Globale Industrialisierung: Wie bleibt der Standort Deutschland wettbewerbsfähig? - Optimierung der Leistungstiefe

Kernkompetenzen: Leitfaden zur Optimierung der Leistungstiefe in Entwicklung, Produktion und Logistik - Gestaltung internationaler Wertschöpfungsketten

Offshoring - Outsourcing – Optimierung Leitfaden zur methodenbasierten Gestaltung internationaler Wertschöpfungsketten - Leitlinien und Programme

Outsourcing – Offshoring – Verlagerung: Leitlinien und Programme - Optimierung der Leistungstiefe

Standortplanung in Produktionsnetzwerken für Zulieferunternehmen und Hersteller - Strategische Führung

Strategische Führung in Unternehmen: Auf dem Weg zur Spitzenleistung - Unternehmensentwicklung

Unternehmensentwicklung. Methoden für eine nachhaltige profitable Unternehmensführung - Wertschöpfungsgestaltung

Unternehmensstandort Deutschland: Wege zu einer wettbewerbsfähigen Wertschöpfungsgestaltung