Vorstellung: TCW-Report: 3D-Metalldruck

[08.07.2019]

Wie entwickelt sich die Technologie des 3D-Metalldrucks?

Bereits seit mehreren Jahren ist der 3D-Metalldruck am Markt erhältlich. Zahlreiche Fallstudien von Unternehmen mit Pionieren aus der Luft- und Raumfahrt sowie der Medizinindustrie demonstrieren eindrucksvoll die Einsatzmöglichkeiten der Technologie. Jedoch lassen sich bisher die hohen Einsparpotenziale, die in den Fallstudien geschildert werden vielfach nicht auf andere Industrien übertragen. Durch die hohe Dynamik der Branche gilt es aber, die stetigen Neuentwicklungen zu beachten, die die Einsatzmöglichkeiten und die Wirtschaftlichkeit des 3D-Metalldrucks verändern. Neue Technologien wie das Binder Jetting von metallischen Werkstoffen verändern die Kostenstrukturen im 3D-Metalldruck – auch wenn die erreichbare Bauteilqualität von Verfahren, bei denen das Metall völlig aufgeschmolzen wird, abweicht. Parallel zu der Verfahrensentwicklung wird die Prozesskette der additiven Fertigung industrialisiert. Hierdurch können Produktivitätssprünge umgesetzt und die Herstellkosten für den 3D-Metalldruck gesenkt werden.

Wie lassen sich Bauteile für den 3D-Metalldruck erfolgreich identifizieren?

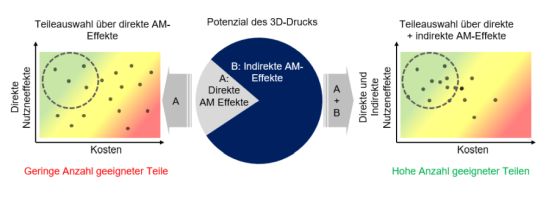

Fakt ist: Bei einem direkten Vergleich der Herstellkosten zieht der 3D-Metalldruck fast immer den Kürzeren. Hohe Material- und Anlagenkosten lassen die Verfahren zur additiven Fertigung auf den ersten Blick als unwirtschaftlich erscheinen. Doch warum findet sich trotzdem eine immer weiter steigende Zahl an Fallstudien, die die Leistungsfähigkeit des 3D-Drucks hervorheben? Ein Grund liegt in der beschriebenen Weiterentwicklung der Verfahren und den daraus resultierenden Kostensenkungen. Mindestens genauso wichtig ist jedoch ein weiterer Aspekt, der bei der Analyse der Fallstudien deutlich wird: Fast immer wird durch den 3D-Druck ein Zusatznutzen realisiert, der mit konventionellen Methoden nicht darstellbar wäre. Zu den prominenten Zusatznutzen zählen Gewichtsreduktionen, Leistungssteigerungen, Individualisierung und die Zusammenfassung mehrerer Komponenten zu einem Bauteil, das in einem Stück gefertigt wird.

Auch wenn diese Beispiele eindrucksvoll die Möglichkeiten des 3D-Metalldrucks und des „Design for Additive Manufacturing“ demonstrieren, sind Analogieschlüsse zwischen den präsentierten und den eigenen Bauteilen in den meisten Fällen nicht möglich. Es bleibt also die Frage: Welches Potenzial weist der 3D-Druck im eigenen Unternehmen auf und wie kann dieses gehoben werden? Essenziell ist hierbei die Bauteilauswahl entweder aus dem bestehenden Produktportfolio heraus oder durch die Erweiterung des existierenden Angebots. Die Entscheidungsträger müssen ausreichende Informationen über die Anforderungen und Herausforderungen des 3D-Metalldrucks besitzen, um Investitionsbedarf und laufende Kosten für die Verfahrenseinführung abschätzen zu können. Gleichzeitig muss eine Analyse der Produkte eines Unternehmens stattfinden, die in der Regel über die in den Datenbanksystemen der Unternehmen hinterlegten Informationen hinaus geht. Die Erfahrung aus zahlreichen Implementierungsprojekten von TCW im Bereich des 3D-Metalldrucks zeigt: Die Zusatznutzen, die oft entscheidend sind für die Begründung der Wirtschaftlichkeit des 3D-Metalldrucks, lassen sich häufig nicht in einer automatisierten Auswertung aufdecken. Die Details zu den Herausforderungen bei der Einführung des 3D-Metalldrucks und in der Bauteilauswahl werden im vorgestellten TCW-Report beschrieben. Entscheidungsträger erhalten damit eine Unterstützung und übersichtliche Zusammenfassung im Themenbereich der additiven Fertigung von Metallbauteilen.

Einführungsstrategien für den 3D-Metalldruck

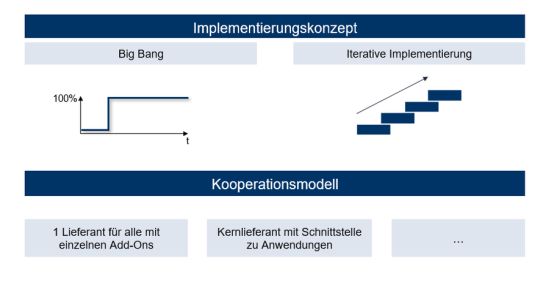

In engem Zusammenhang mit der Identifikation von Teileumfängen für den 3D-Metalldruck steht die Wahl einer geeigneten Einführungsstrategie der Technologien im eigenen Unternehmen. Hierbei gilt es, geschickt zwischen In- und Outsourcing zu unterscheiden – sowohl in Bezug auf die durchzuführenden Prozesse entlang der Wertschöpfungskette als auch auf das zu erwerbende Know-How. Zum Schutz von Know-How müssen Schlüsselelemente des Bauteilerstellungsprozesses im eigenen Unternehmen gehalten werden. Insbesondere wenn die Möglichkeiten des 3D-Metalldrucks bis an die technologischen Grenzen getrieben werden sollen, müssen die Ingenieure und Designer des eigenen Unternehmens Zugang zu den Informationen aus dem additiven Fertigungsprozess sowie die Möglichkeit der Beeinflussung von Verfahrensparametern erhalten. Dass dieser Know-How-Aufbau nicht über Nacht passiert, wird jedem klar sein. Dass jedoch häufig mit Aufwänden von vielen Monaten oder sogar einigen Jahren zu rechnen ist, wird selten erwartet. Um derartigen Verzögerungen zu entgehen, schlägt TCW ein Treppenstufenmodell vor, bei dem parallel zu dem internen Know-How-Aufbau Bauteile extern vergeben werden, um erste Untersuchungen und eine Vorvalidierung der Verfahren sowie der Annahme der 3D-gedruckten Produkte durch den Kunden durchführen zu können.

Beratungsleistungen

- Neue Geschäftsmodelle durch Industrie 4.0

- Optimierung der logistischen Leistungstiefe

- Total Cost of Ownership Analyse

- Standortoptimierung

- Standortplanung

Publikationen

- Implementierung additiver Fertigungsverfahren / 3D Druck

Teileauswahl, Wirtschaftlichkeitsrechnung, Investitions-, Fabrik- und Personalplanung - Produktivitäts-, Zeit- und Qualitätspotenziale durch Industrie 4.0

- Management im digitalen Zeitalter

Ist der Computer der bessere Manager? - 3D-Metalldruck

Wertschöpfungskette - Teileauswahl - Industrialisierung - Wirtschaftlichkeit - Einführungsstrategien