Weltweite Supply Chains im Global Footprint Design optimieren

[15.09.2016]

Gewachsene Strukturen im weltweiten Produktionsnetzwerk

Viele Unternehmen kennen das Problem: Gewachsene Strukturen, bei denen Abläufe und Organisation nicht immer optimal gewählt wurden. Das Produkt im aktuellen Fallbeispiel wurde über Jahrzehnte weiterentwickelt. Für dieses Produkt sollte eine globale Produktionsoptimierung vorgenommen werden, sowohl im deutschen Stammwerk, als auch in den weiteren weltweiten Produktionsstandorten. Die Hauptziele bei dem Aufbau der ausländischen Standorte waren die Reduzierung von Lieferzeiten des sehr transportintensiven Produkts, sowie die Erschließung neuer Märkte. Eine stark durch den Vertrieb getriebene Produktionssteuerung sowie eine eigenverantwortliche Beschaffung jedes einzelnen Standortes waren der dezentral orientierten Organisation des Unternehmens geschuldet. Ein globaler Abgleich hinsichtlich Auslastung, Einkauf und lieferzeitoptimaler Zuordnung von Aufträgen wurde nicht konsequent umgesetzt.

Ansatz: Global Footprint Optimierung

Bei der Global Footprint Untersuchung wird die Wertschöpfungsstruktur der Produktionsstandorte betrachtet. Das Global Footprint Design kann dabei verschiedene Zielgrößen für die Optimierung der Produktion mit sich bringen, z.B.:

- Marktnähe durch lokale Produktion

- Qualitätssicherheit

- weltweites Änderungsmanagement

- Global Footprint als Enabler für Global Sourcing

- verbesserte Kundenzufriedenheit durch kürzere Lieferzeiten

Abhängig von der strategischen Ausrichtung des Produktionsnetzwerks können so unterschiedliche Ziele der Effizienzsteigerung entstehen. Bei der Erschließung neuer Märkte ist zum Beispiel die Bündelung von Produkten oder Produkttypen an einem Produktionsort zur Ausnutzung von Skaleneffekten nicht immer das einzige Ziel. In dem vorliegenden Fall eines gewachsenen Netzwerks war die Untersuchung der Wirtschaftlichkeit der globalen Produktion inklusive der Transportkosten zum Endkunden ein wesentlicher Betrachtungsbereich.

Festlegung von Szenarien

Als Basis der Footprint Betrachtung dienten 8 Extremszenarien als Referenz. Diese Szenarien enthielten verschiedene Ansätze, wie die Konsolidierung unter einem einzigen Standort zur maximalen Nutzung von Skaleneffekten oder den Verbleib aller Standorte mit strategischer Zuordnung von Produkttypen.

Qualitative Bewertung der Szenarien

Gemeinsam mit einem interdisziplinären Team von internen Experten wurden die vorher definierten Szenarien qualitativ bewertet. Zu den Bewertungskriterien gehörten:

- Auswirkung auf Markenimage

- Flexibilität bei globalen Nachfrageverschiebungen

- Umsetzungsrisiko

- Auswirkungen auf interne Prozesse

- Nähe zur Entwicklungsabteilung

Szenarien, die aus rein qualitativer Sicht für die Optimierung der globalen Produktion nicht in Frage kamen, konnten so ausgeschlossen werden. Das Szenario zur Konzentration aller Aktivitäten auf einen Standort wurde beispielsweise verworfen, da bei diesem Ansatz die weltweite Marktnähe extrem eingeschränkt worden wäre.

Quantitative Bewertung

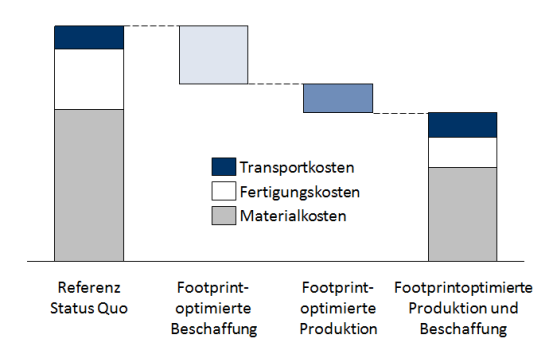

Bei der quantitativen Bewertung wurden die Total Landed Costs der definierten Szenarien kalkuliert und einander gegenübergestellt. So konnten die Einsparpotenziale der kumulierten Produktions-, Material- und Transportkosten mit dem Status Quo (Referenzszenario) verglichen werden. Das Gesamtpotenzial einer global optimierten Beschaffung und der Nutzung globaler Produktionskostenvorteile wurde schnell ersichtlich. Das Ergebnis war eine Reduzierung gegenüber der Total Landed Costs des Referenzszenarios um mehr als 30%.

Publikationen

- Global Sourcing

Leitfaden zur Erschließung internationaler Beschaffungsquellen - Wertschöpfung und Wettbewerb. Haben Unternehmen eine Heimat?

Tagungsband des Münchner Management Kolloquiums 2005 - Standortplanung in Produktionsnetzwerken

Standortplanung in Produktionsnetzwerken für Zulieferunternehmen und Hersteller