Wertstromanalyse in vorgelagerten Bereichen der Fahrzeugmontage

[19.07.2016]

Herausforderung der Steigerung der Produktivität in der Vorkommissionierung und Vormontage

Ein führender Automobilhersteller stand vor der Herausforderung, die Produktivität an einem seiner deutschen Standorte weiter zu steigern. Am betrachteten Standort war die kontinuierliche Umsetzung von Maßnahmen zur Produktivitätssteigerung bereits lange zwingende Notwendigkeit. Das Hauptaugenmerk der regelmäßigen Workshops und Analysen zur Arbeitsverdichtung lag bislang auf den taktgebundenen Arbeitsplätzen direkt am Montageband. Infolge der steigenden Produktkomplexität wurden in den vergangenen Jahren immer mehr variantenreiche Komponenten und komplexe Vormontagen in vorgelagerte Bereiche verlagert. Gründe hierfür waren mangelnde Materialbereitstellungsflächen an der Linie sowie hohe Wegeanteile durch lange Stationslängen. Zur Steigerung der Produktivität dieser vorgelagerten Bereiche beauftragte das Unternehmen das TCW, um mit der Methode der Wertstromanalyse zusätzliche Potenziale in den Bereichen Vormontage und Vorkommissionierung zu heben. Zielsetzung war es, mit dieser Methodik ein strukturiertes und bereichsübergreifendes Vorgehen zu ermöglichen und dazu beizutragen, die Produktivitätsziele des Werkes zu erreichen. Des Weiteren strebte die Unternehmensleitung an, mit Hilfe eines Pilotprojekts schnell sichtbare Erfolge zu erzielen, um die Mitarbeitermotivation zu steigern und durch die Signalwirkung die Veränderungsgeschwindigkeit zu beschleunigen.

Vorgehensweise der Wertstromanalyse in der Vorkommissionierung und Vormontage

Der Untersuchungsbereich des Projektes umfasste zehn der Fahrzeugmontage vorgelagerte Bereiche, in denen Teile vorkommissioniert bzw. vormontiert wurden.

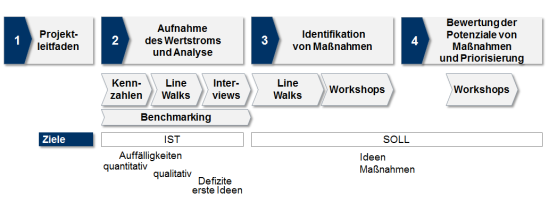

- Zunächst wurde im ersten der vier Projektmodule der Projektrahmen definiert und Basisdaten und Vorarbeiten zur Produktivitätssteigerung ausgewertet. Das Vorgehen basierte auf einer regelmäßigen und engen Abstimmung zwischen dem TCW, dem Management und den Mitarbeitern aus den jeweiligen Bereichen.

Das zweite Modul umfasste die Aufnahme und Analyse des Wertstroms und stützte sich auf folgende Methoden:

- quantitative Kennzahlenanalysen (Mitarbeiterauslastung, Spreizung der Auslastung, Wegeanteile, Wartezeiten) und Benchmarking,

- „Line walks“ an den einzelnen Arbeitsplätzen unter Verwendung der Kennzahlenauswertungen und einer Ergonomie-Checkliste und

- qualitative Analysen auf Basis strukturierter Interviews.

Der Ist-Wertstrom wurde je Arbeitsplatz untersucht und Auffälligkeiten aus den Analysen sowie aus den Line walks dokumentiert. Als Ergebnis dieses Moduls konnten Handlungsbedarfe und Gaps zum Benchmark aufgezeigt werden, welche die Grundlage zur Ideen- und Maßnahmenableitung bildeten. Außerdem wurden die beobachteten Auslastungslevels und die hinterlegten Systemwerte auf Plausibilität geprüft.

Ziel des dritten Moduls war die Erarbeitung von Ideen zur Steigerung der Produktivität der einzelnen Vormontage- und Vorkommissionier-Arbeitsplätze. Sowohl durch Auswertung der Ergebnisse der Analysephase als auch in Workshops mit den Mitarbeitern wurden Verbesserungsideen erarbeitet und abgestimmt. Die entwickelten Ideen wurden dokumentiert, Layout-Alternativen skizziert und für jeden Bereich eine Ideenliste erstellt. Das Vorgehen wurde um gezielte Line walks ergänzt, um einzelne Ideen vertieft zu diskutieren und zu plausibilisieren.

Das letzte Modul diente der Bewertung und Priorisierung der entwickelten Ideen. Ziel war die Überführung der priorisierten Ideen in Maßnahmenpläne. Zunächst wurden die Ideen hinsichtlich Machbarkeit und Wirksamkeit in Workshops diskutiert und bewertet. Des Weiteren wurden die notwendigen Voraussetzungen zur Ideenumsetzung bestimmt sowie erforderliche Veränderungen und Investitionen beurteilt. Daran schloss sich die Priorisierung der Ideen an. Alle priorisierten Ideen wurden in einem Maßnahmenplan zur Optimierung zusammengefasst, um die weitere Verfolgung und Umsetzung sicherzustellen.

Steigerung der Produktivität in der Vorkommissionierung und Vormontage durch die Wertstromanalyse

Die Projekterfahrung des TCW bei Projekten in der Automobilindustrie zeigt, dass die Wertstromanalyse auch in vorgelagerten Bereichen großen Mehrwert bei der Identifikation von Produktivitätspotenzialen bietet. Auch bei diesem Projekt ermöglichte die Methodik eine systematische Abarbeitung aller Potenzialfelder und konnte bei den Mitarbeitern den Blick auf die Vermeidung nicht-wertschöpfender Tätigkeiten schärfen. Hauptaugenmerk lag dabei auf Wege- und Wartezeiten. Insgesamt konnte ein Potenzial zur Reduzierung der Personalkapazitäten in Höhe von 28% ausgewiesen werden.

Es konnte gezeigt werden, dass einige „schnelldrehende“ Teile wieder zurück an die Linie oder zumindest in liniennahe Vormontagen verlagert werden konnten. Hierdurch konnte der Aufwand in den vorgelagerten Bereichen und in der Intralogistik reduziert werden. Dieses Vorgehen erlaubte es, Teilumfänge neu zu verteilen, einzelne Bereiche zusammenzufassen und mit insgesamt weniger Mitarbeitern zu arbeiten. Des Weiteren wurden für mehrere Bereiche wegeoptimierte Layout-Alternativen erarbeitet und priorisiert. Um mehr Platz an der Linie zu schaffen und weitere Rückverlagerungen an die Linie besser zu ermöglichen, entschied sich das Projektteam, zukünftig Pauseneinrichtungen und Büros bei Bedarf nach oben zu verlegen. Des Weiteren wurden für sämtliche Arbeitsplätze ergonomische Verbesserungen erarbeitet. Hierzu gehörten höhen- und neigungsverstellbare Lifter für Großladungsträger, Regalbrücken, Podeste, höhenverstellbare stationäre Arbeitsplätze, Stehhilfen und Trittmatten.

Durch die Erarbeitung von Optimierungsszenarien mit Argumentenbilanzen und der transparenten Darstellung der Potenziale konnten Entscheidungen unterstützt und beschleunigt werden. Das Ziel der Unternehmensleitung, ein Pilotprojekt mit Signalwirkung beschleunigt voranzutreiben, wurde erreicht. Für den Pilotumfang konnte ein neues Konzept entwickelt werden, welches kurzfristig die Umstellung von zwei auf einen Mitarbeiter für das gleiche Tätigkeitsspektrum ermöglichte.

Publikationen

- Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Produktivitätsverbesserung

Leitfaden zur kurzfristigen und permanenten Produktivitätssteigerung in kleinen und mittleren Unternehmen