Workflowmanagement in der Auftragsabwicklung

[18.12.2013]

Ausgangssituation und Problemstellung

Der Hersteller von Verpackungsmaschinen im Konsumgüterbereich wies eine stark funktional geprägte Organisationsstruktur mit strengem Abteilungs- und Hierarchiedenken auf. Die bereichsübergreifende Mitarbeiterkommunikation fand nicht in erwünschtem Maße statt. Entsprechend problembehaftet gestaltete sich die rasche und qualitätsgerechte Weitergabe von Auftragsinformationen über den Vertrieb bis hin zur Maschinenmontage. Darüber hinaus waren die Aufgabenbeschreibungen und Zuständigkeiten nicht eindeutig geklärt. Dies führte wiederum zu vielfältigen Rückkopplungsschleifen zwischen den Abteilungen, die zumeist allerdings keine konstruktive Lösung nach sich gezogen hatten. Die Konsequenzen spiegelten sich in mangelnder Transparenz über den Auftragsstatus, langen Durchlaufzeiten und unnötigen Bearbeitungsvorgängen wider. In vielen Fällen äußerten sich die Kunden negativ über die interne Auftragsbearbeitung, über teils sehr lange Reaktionszeiten und vor allem über mehrere Ansprechpartner mit teils unterschiedlichem Wissensstand in der Auftragsabwicklung. Zur Lösung dieser Problemstellungen musste der komplette Auftragsabwicklungsprozess im Detail analysiert werden.

Analyse des Auftragsabwicklungsprozesses

Das Ziel der Analyse bestand in der Aufnahme und Bewertung sämtlicher Schwachstellen und Defizite in der Auftragsabwicklung. Zu diesem Zweck wurden zunächst alle involvierten Abteilungen beleuchtet. Der Vertrieb stand am Anfang der Prozesskette. Hier wurden Kundenanfragen bearbeitet, Angebote erstellt und Kundenkommunikation betrieben. Das technische Büro erfüllte die Funktion der technischen Spezifizierung der Kundenangebote, der Festlegung der endgültigen Ausführung der Maschinen und des Lieferumfangs sowie der Unterstützung des Vertriebs bei allen technischen Fragen des Kunden in Absprache mit weiteren Fachabteilungen. Im technischen Büro wurden interne Maschinenaufträge angelegt und die Maschinenstücklisten ausgeprägt. Die Stücklisten wurden dann in die Arbeitsvorbereitung und Disposition übergeben. Die Aufgaben der Arbeitsvorbereitung bestanden in der Planung der Fertigungs- und Montagetermine, der Entwicklung von Arbeitsplänen und der Bereitstellung von Materialentnahmescheinen. Nach erfolgreicher Einplanung der Aufträge wurden Fertigungs- und Montageaufträge erzeugt und in die direkten Bereiche übergeben. Entlang des gesamten Herstellungsprozesses wurden von Fertigung und Montage die Arbeitsvorgänge zum Termin zurückgemeldet und von der Arbeitsvorbereitung überprüft. Am Ende des Montageprozesses übernahm die Servicemannschaft die Verantwortung für die Auslieferung und Aufstellung der Maschinen beim Kunden.

Zentrales Ergebnis der Analysephase war die Feststellung, dass eine prozessorientierte Ablaufgestaltung entlang der Abteilungen nur unzureichend gegeben war. Es mangelte an eindeutig abgegrenzten Aufgabeninhalten, klaren Verantwortlichkeiten und Kompetenzen sowie an definierten Standards und Vorgaben in der Auftragsbearbeitung. Viele informelle Klärungsschleifen zwischen Abteilungen, lange Liegezeiten von Bearbeitungsvorgängen und mangelndes Problemlösungsdenken im Sinne des Kunden rundeten das Bild einer streng hierarchisch und funktional geprägten Organisationsstruktur ab.

Einrichtung eines Workflowmanagements

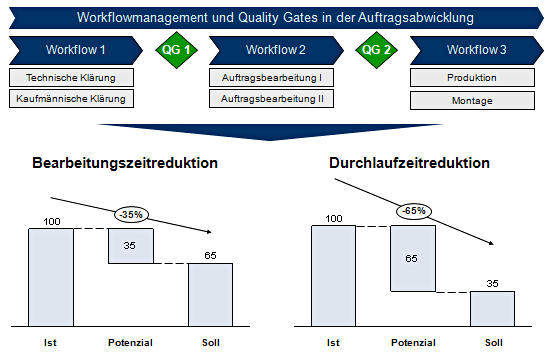

Als Lösungskonzept wurde die Einrichtung eines Workflowmanagements mit integrierten Quality Gates entlang der Auftragsabwicklung vorgeschlagen. In Konzeptworkshops wurden zunächst die analysierten Probleme mit allen betroffenen Fachbereichsvertretern intensiv diskutiert, um ein einheitliches Problemverständnis im Unternehmen zu schaffen. Gleichzeitig wurden den Mitarbeitern die Ziele und Potenziale einer prozessorientierten Auftragsabwicklung vermittelt. Anhand von Fallbeispielen aus vergleichbaren Projekten wurde aufgezeigt, welche betriebswirtschaftlichen Effekte sich in Bezug auf die strategischen Erfolgsfaktoren Kosten, Zeit und Qualität mithilfe einer schlagkräftigen und wettbewerbsfähigen Auftragsabwicklung erzielen ließen. Im zweiten Schritt erfolgte die eigentliche Neukonzeption des Auftragsabwicklungsprozesses. Dazu wurden Ideen und Vorschläge der Mitarbeiter gesammelt und bewertet. Auf Grundlage der Ideenphase wurde ein Soll-Prozess skizziert, welcher sich durch folgende Aspekte auszeichnete:

- Eindeutige Definition von Arbeitsinhalten und Zuordnung dieser Arbeitspakete zu Abteilungen,

- klare inhaltliche Abgrenzung der Arbeitsumfänge zueinander,

- Vermeidung von Doppelarbeiten, Redundanzen und unnötigen Klärungsschleifen,

- Einrichtung von Quality Gates zur Überprüfung der Prozessergebnisse an definierten Zeitpunkten im Prozess,

- Vorgabezeiten für die Erledigung der Aufgabenumfänge,

- Einrichtung eines Prozesscontrollings zur Überwachung des Ergebnisfortschritts.

Der neue Soll-Prozess unterstützte die Einrichtung eines effektiven Workflowmanagements, da alle Prozessschritte mit Terminen versehen und konkrete Messpunkte definiert wurden, an welchen sich der Ergebnisfortschritt nachvollziehen ließ. Das Termin- und Umsetzungscontrolling übernahm die Arbeitsvorbereitung in ihrer Hauptfunktion der Planung und Steuerung der betrieblichen Abläufe. Die neu geschaffene Transparenz erhöhte den Umsetzungsdruck auf alle Abteilungen. Nachlässigkeiten oder Blockadeaktionen konnten somit frühzeitig aufgedeckt und wirksam begegnet werden. Dadurch dass sich alle Abteilungen auf einheitliche Zielsetzungen verständigt hatten, wurde eine ganzheitliche Optimierung der Prozessabläufe erreicht.

Erfolgsfaktoren

Die zentralen Erfolgsfaktoren dieser Vorgehensweise zeichneten sich durch folgende Punkte aus. Eine Stärkung der Ergebnisverantwortung wird durch die Integration von Aufgaben, Kompetenzen und Zuständigkeiten erreicht. Auf diese Weise werden Schnittstellenprobleme beseitigt und Produktivitätsfortschritte erzielt. Durch die Einführung von Quality Gates werden an definierten Messpunkten die Ergebnisse nachgehalten und dokumentiert. Dies stärkt ein effektives Prozesscontrolling. Das Kunden-Lieferanten-Prinzip wird durch die workfloworientierte Prozessgestaltung vollständig implementiert. Dadurch steht auch die Erfüllung der internen Kundenanforderungen im Vordergrund. Dies trägt nachweislich zu einer signifikanten Verbesserung der abteilungsübergreifenden Zusammenarbeit bei. Organisatorische Lernprozesse lassen sich leichter etablieren. Die Kooperation zwischen den Abteilungen wird auf die Realisierung der übergeordneten Unternehmensziele gerichtet, sodass isolierte Bereichsoptimierungen vermieden werden. Fundamental verändert sich die Denkweise und Kultur des Unternehmens. Weg von starrem Abteilungsdenken hin zu einer problemlösungsorientierten Wertschöpfungsgestaltung.

Potenziale

Die Einrichtung des Workflowmanagements in der Auftragsabwicklung beinhaltete erhebliche Zeit- und Kostenpotenziale. Darüber hinaus konnte die Qualität der Auftragsabwicklung gesteigert werden. Vom Beginn der ersten Kundenanfrage bis hin zur Einplanung der Maschinenaufträge ließen sich die Bearbeitungszeiten um 35 % und die Durchlaufzeiten um 65 % reduzieren. Die Einsparungen führten dazu, dass die frei gewordenen Kapazitäten in anderen Unternehmensbereichen zielgerichtet eingesetzt und auch teilweise abgebaut wurden.