Planungs- und Steuerungssysteme

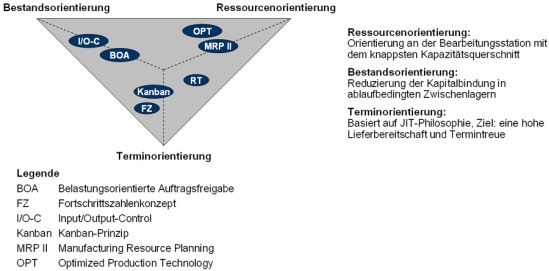

Gegenstand der Steuerungskonzepte ist die zeitliche und mengenmäßige Ordnung der Produktion zur Sicherstellung eines ökonomischen Produktionsvollzugs.

Herausforderung

Die Bedeutung der Wettbewerbsfaktoren Lieferzeit und Termintreue hat aufgrund des Wandels vom Käufer- zum Verkäufermarkt deutlich zugenommen. Die sich hieraus ergebenden logistischen Anforderungen werden durch die zunehmende Variantenvielfalt weiter verschärft. Zur Handhabung dieser komplexen Problemstellung ist eine ausgereifte Planungs- und Steuerungssystematik notwendig, die den betriebswirtschaftlichen Erfordernissen des Wettbewerbs Rechnung trägt.

Das TCW Konzept

Gegenstand der Steuerungskonzepte ist die zeitliche und mengenmäßige Ordnung der Produktion zur Sicherstellung eines ökonomischen Produktionsvollzugs. Dies geschieht unter Beachtung der verfügbaren Kapazitäten. Damit sind die Steuerungssysteme ein Instrument zur effizienten Durchführung der Auftragsabwicklung und ordnen sich in das logistische Zielsystem ein.

Zur Durchführung der Planungs- und Steuerungsfunktionen werden zur Abbildung der realen Produktionswelt Modelle formuliert, die aufgrund der hohen Komplexität der Aufgaben mathematisch nicht exakt lösbar sind. Zur Bewältigung der Planungs-, Koordinations- und Kontrollaufgaben wurden daher Steuerungskonzepte entwickelt:

Belastungsorientierte Auftragsfreigabe (BOA)

Kern des Gedankens der BOA ist die These, dass eine geringfügige Reduzierung der Kapazitätsauslastung eine überproportionale Senkung der Bestände und Minimierung der Durchlaufzeiten nach sich zieht. Dieser Gedanke wird symbolisiert durch ein Trichtermodell, wobei der Füllstand des Trichters den Arbeitsvorrat vor der Maschine darstellt und erst bei einem Leerlaufen dieses Trichters neue Aufträge freigegeben werden.Fortschrittszahlenkonzept (FZ)

Beim Fortschrittszahlenkonzept wird der Bedarf einer Planperiode kumuliert und zeitbezogen dargestellt. Auf diese Weise entsteht hinsichtlich Zeit und Menge eine Sollkurve. In dieses Diagramm werden nun die Ist-Mengen zeitbezogen eingetragen, so dass sich daraus der entsprechende Rückstand bzw. Vorlauf als vertikaler Abstand zur Sollkurve einfach ablesen lässt. Das Konzept eignet sich vorwiegend für den Serienfertigungsbereich.Kanban-Prinzip

Ziel des Kanban-Prinzips ist die Steigerung der Reaktionsfähigkeit und Verringerung des Aufwands repetitiver Prozesse. Dazu wird der für die Produktion notwendige Informationsfluss eng mit dem gegenläufigen Materialfluss verknüpft, so dass selbststeuernde Regelkreise entstehen. Durch die Umkehr des Bringprinzips zum Holprinzip wird eine Verbrauchsorientierung in der Produktion erreicht.Manufacturing Resource Planning (MRP II)

Bei diesem Konzept wird die Planungs- und Steuerungsproblematik über die gesamte logistische Kette betrachtet. Die Materialbedarfsplanung wird zu diesem Zweck um weitere hierarchische Elemente von der strategischen Planung und der Vertriebsplanung über die Grobplanung bis hin zur Produktionsplanung erweitert. Viele der heute eingesetzten ERP-Programme basieren ursprünglich auf diesem Ansatz.Optimized Production Technology (OPT)

Mit der OPT liegt eine praktische Umsetzung der Engpasssteuerung vor. Dabei werden nicht Einzel- oder Teilmaßnahmen betrachtet, sondern die Betriebsleistung insgesamt. Die Höhe des Materialdurchsatzes innerhalb der Produktion wird durch Engpassaggregate bestimmt. Dahinter steht die Annahme, dass die Engpasskapazitäten sowohl für Durchlaufzeiten wie auch für Bestände die wesentlichen Bestimmungsfaktoren bilden.Retrograde Terminierung

Die Methoden der retrograden Terminierung basieren auf der Netzplantechnik. Ausgehend von diesem Netzplan werden Fertigungsaufträge zum spätestmöglichen Zeitpunkt in die Produktion eingelastet. Dabei können verschiedene Netzpläne für Baugruppen erzeugt und entsprechend des Produktionsablaufes gestartet werden. Die retrograde Terminierung ermöglicht eine bestandsarme und effiziente Produktion.

Mit diesen Konzepten sind effiziente, auf die entsprechenden Betriebsbedingungen angepasste und im Einzelfall abgestimmte Lösungen zu gestalten. Da der Steuerungs- und Planungsbedarf sowie der Informationsbedarf vom vorliegenden Materialfluss eines Produktionsbereichs abhängt, müssen den verschiedenen Produktionsbereichen zur Erreichung der formulierten logistischen Ziele oftmals unterschiedliche Steuerungskonzepte zugrunde gelegt werden. Dieser Trend wird noch verstärkt durch modulare Gestaltungsprinzipien wie Fertigungssegmentierung oder indirekte Segmente.

Vorgehensweise

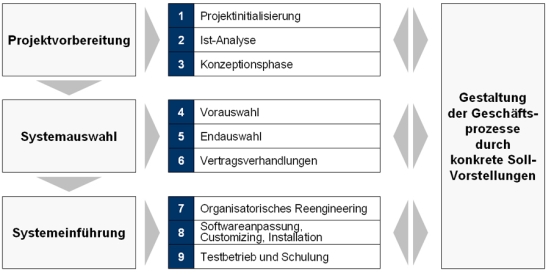

Im Rahmen der Projektvorbereitung sind zunächst organisatorische Fragen zu klären. Hierzu zählt die Festlegung von Untersuchungsbereich und Ansprechpartnern sowie des Zeitplans. Insbesondere gilt es, bei der Wahl des Untersuchungsbereichs die Schnittstellen von Material- und Informationsfluss zu anderen Organisationseinheiten zu definieren. Daran schließt sich eine detaillierte Auditierung und Analyse des definierten Betrachtungsgegenstands an. Neben personellen und unternehmerischen Aspekten wie Organisation und Unternehmensausrichtung ist hierbei speziell technologischen Gesichtspunkten wie der vorhandenen Steuerung des Material- und Informationsflusses und den logistischen Prozessen Rechnung zu tragen.

Ebenfalls enthalten ist eine Identifizierung und Bewertung von Schwachstellen im bestehenden Steuerungskonzept sowie der daraus resultierenden negativen betriebswirtschaftlichen Effekte. Im Rahmen der Konzeptentwicklung ist eine Entscheidung hinsichtlich der zu realisierenden Planungs- und Steuerungssystematik zu treffen und ein entsprechendes Sollkonzept zur Behebung der identifizierten Leistungslücken auszuarbeiten. Insbesondere sind Aufbau- und Ablauforganisation vor dem Hintergrund organisatorischer Schnittstellen zu detaillieren. Weitere Inhalte im Rahmen des Soll-Konzepts bilden, neben der Neugestaltung der informatorischen und materiellen Prozesse, die Definition der erforderlichen Planungsparameter wie Planungshorizont und -zyklen. Begleitet werden die Neuausrichtung der Prozesse sowie die spätere Implementierung von einem zuvor gemeinsam in cross-funktionalen Teams definierten Messkonzept, welches sowohl der Leistungsfähigkeit wie auch Kostengesichtspunkten Rechnung trägt. Das Messkonzept weist die Wirksamkeit der umgesetzten Maßnahmen nach und bildet gleichzeitig die Grundlage für die ständige Überwachung des Leistungsniveaus der Prozesse.

Ergebnisse / Potenziale

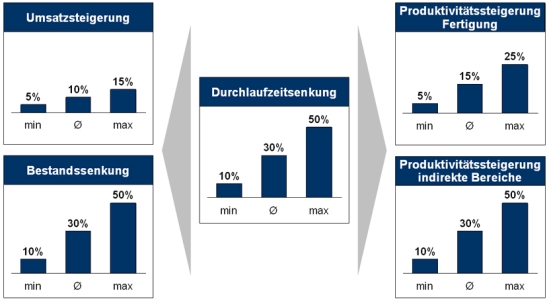

Durch Auswahl und Einsatz des geeigneten Steuerungskonzepts lässt sich die Effizienz in den betrieblichen Abläufen signifikant steigern. Neben positiven Einflüssen auf die Durchlaufzeit, liegt ein Hauptvorteil in dem wesentlich geringeren Koordinierungsaufwand für die Produktionsprozesse. Geeignete Planungs- und Steuerungskonzepte helfen, die Durchlaufzeit um bis zu 50% zu reduzieren. Mit der Durchlaufzeitreduktion einher gehen positive Effekte auf den Umsatz, die Bestände und die Produktivität.

Weiterführende Literatur zum Thema Planungs- und Steuerungssystematik

- Durchlaufzeit-Halbe

Leitfaden für Wertschöpfungs- und Geschäftsprozesse - Entwicklungslinien in Logistik und Supply Chain Management

- PPS-Systeme

Leitfaden zur kontinuierlichen Weiterentwicklung von PPS-Systemen - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Supply Chain Management

Leitfaden für ein unternehmensübergreifendes Wertschöpfungsmanagement

Praxisbeispiele zum Thema Planungs- und Steuerungssystematik

- Pilotprojekt zur Einführung eines Produktionssystems

- Produktionssteuerung mit KANBAN: Ein Interview mit Professor Horst Wildemann

Tools zum Thema Planungs- und Steuerungssystematik

- 5-Tage-Audit

- SCM-Check

Qualitative Beurteilung der Leistungsfähigkeit von Supply Chains und Aufzeigen von Handlungsempfehlungen