Total Productive Maintenance (TPM)

Das Total Productive Maintenance Konzept umfasst die effektive Nutzung der Produktionsanlagen durch Übertragung der Verantwortung für routinemäßige Instandhaltungsaufgaben an das Produktionspersonal.

Herausforderung

Wirtschaftliches Produzieren an einem High-Cost-Standort wie Deutschland ist oftmals nur durch eine ausreichende Automatisierung der Produktionsanlagen möglich. Dadurch werden etwaige Kostennachteile ausgeglichen, die Produktivität und damit die Wettbewerbsfähigkeit gehalten oder gar erhöht. Allerdings bringt die fortschreitende Automatisierung eine zunehmende Anzahl von Störungsquellen mit sich, die der Produktivität entgegenwirken. Zudem hat die weit verbreitete, organisatorische Trennung von Produktions- und Instandhaltungsaufgaben negative Auswirkungen auf die effektive Verwendung der Produktionsanlagen, da hierdurch eine Isolierung zwischen Beeinflussbarkeit und Verantwortung entsteht. Die Gewährleistung einer durchgängigen Kunden- und Wettbewerbsorientierung führt zu hohen Anforderungen an die Produktivität und Flexibilität von Anlagensystemen und konkretisiert sich in einem hochgradigen Anforderungsprofil an die Verfügbarkeit und an die Umrüstfähigkeit der Anlagensysteme.

Das TCW Konzept

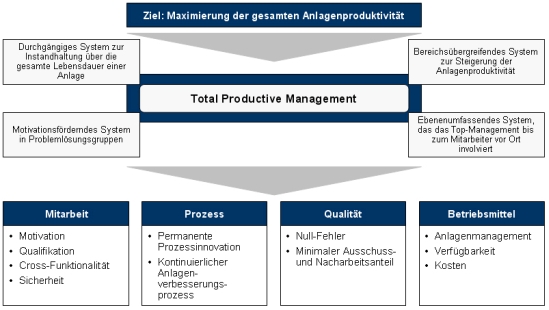

Total Productive Maintenance (TPM) ist ein Konzept, das die effektive Nutzung der Produktionsanlagen durch Übertragung der Verantwortung für routinemäßige Instandhaltungsmaßnahmen an das Produktionspersonal unterstützt. Die Ergebnisse, die sich durch Total Productive Maintenance erreichen lassen, sind neben einer Reduzierung der Funktionsstörungen auch geringere Rüst- und Einrichtzeiten, hohe Prozesssicherheit sowie eine hohe Bedien- und Instandhaltungsfreundlichkeit der Anlagen. Das Konzept setzt dabei auf einen produktivitätsorientierten Mix von vorbeugenden und zustandsorientierten Instandhaltungsleistungen, ergänzt um einen kontinuierlichen Anlagenverbesserungsprozess. Um diese Ergebnisse zu erreichen, baut es auf einem Fünf-Säulen-Konzept auf, wobei jede Säule ein spezielles Teilziel verfolgt. Das Gesamtziel, die Maximierung der Anlagenproduktivität, wird durch die Erfüllung der Teilziele erreicht.

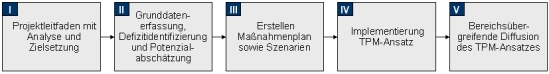

Zur erfolgreichen Implementierung eines Total Productive Maintenance-Konzepts empfiehlt sich eine fünfstufige Vorgehensweise:

Phase I:

In einem ersten Schritt sind die Produktivitätsziele der Anlagensysteme zu bestimmen und der Umfang des Projektes zu definieren.

Phase II

Phase II umfasst die Analyse der Grunddaten sowie der Prozesse und dient der Ermittlung von Schwachstellen. Erste robuste Handlungsfelder werden identifiziert und die zu erschließenden Potenziale abgeschätzt.

Phase III

Die vollumfängliche Implementierung des TPM-Ansatzes macht die konzeptionelle Ausgestaltung aller fünf TPM-Bausteine erforderlich. Zunächst werden Maßnahmenbündel für die identifizierten Nutzungszeitverluste sowie Szenarien aus dem technologischen, organisatorischen und personalorientierten Gestaltungsfeld erarbeitet. Präventive und reaktive Maßnahmen werden gegenübergestellt und es erfolgt die inhaltliche Spezifikation des Anlagenmanagements.

Phase IV:

Phase IV ist der Implementierung gewidmet und umfasst die Institutionalisierung des Gesamtkonzepts durch einen kontinuierlichen Anlagenverbesserungsprozess sowie dessen Absicherung in effizienzbezogener Hinsicht.

Phase V:

Die bereichsübergreifende Diffusion des Total Productive Maintenance-Ansatzes auf weitere Segment- und Produktionsbereiche ist Gegenstand der Institutionalisierungs-/ bzw. Controllingphase. Durch den situationsgerechten Einsatz ursachen- und wirkungsbezogener Maßnahmen werden eine Optimierung des Kosten-/Nutzen-Verhältnisses sowie eine flächendeckende Durchdringung des TPM-Konzepts erreicht.

Ergebnisse / Potenziale

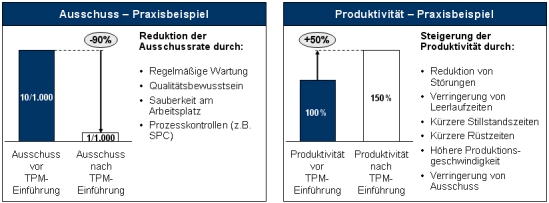

Das Konzept wurde mit Hilfe des TCW bereits in zahlreichen Unternehmen eingeführt und erzielte beachtenswerte Resultate. Total Productive Maintenance leistet einen wichtigen Beitrag zur Reduktion von Ausschuss, zur Steigerung der Produktivität, zur verbesserten Kontrolle der Instandhaltungskosten, zur Verbesserung von Sicherheitsstandards sowie zur Erhöhung der Mitarbeitermotivation.

Weiterführende Literatur zum Thema Total Productive Maintenance (TPM)

- Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung - Instandhaltungsmanagement effizient gestalten

Konzepte und Methoden zur kreativen und zukunftsorientierten Ausrichtung der Instandhaltung - Integratives Instandhaltungsmanagement

Leitfaden zur Steigerung der Instandhaltungseffizienz - Total Productive Maintenance

Leitfaden für ein integriertes Instandhaltungsmanagement

Praxisbeispiele zum Thema Total Productive Maintenance (TPM)

- Instandhaltungsmanagement der Zukunft

- Wachsende Bedeutung der Instandhaltung führt zu Prozessoptimierung

Tools zum Thema Total Productive Maintenance (TPM)

- Planspiele

Das TCW bietet Ihnen Planspiele zu verschiedenen Fachthemen an, die sich für den Einsatz in direkten wie indirekten Unternehmensbereichen eignen. Maßgeschneiderte Planspiele existieren für die Verwendung in der Industrie sowie für Dienstleister in unterschiedlichen Branchen. - ProVSM („Value Stream Mapping“)

Unterstützung bei der ganzheitlichen Optimierung der Wertkette durch Analyse und Visualisierung des Wertstroms - Risiko-Check

Selbsteinschätzung der operativen und strategischen Risikoposition des Unternehmens anhand quantitativer und qualitativer Faktoren - Risikomanager

Unterstützung beim Risikomanagement leistungswirtschaftlicher Risiken und Berechnung des Value-at-Risk als Steuerungsgröße - SCM-Check

Qualitative Beurteilung der Leistungsfähigkeit von Supply Chains und Aufzeigen von Handlungsempfehlungen