Analyse des Leitstandes zur Kapazitätsplanung einer Einzelfertigung

[22.06.2015]

Der Leitstand auf dem Prüfstand

Auftraggeber war ein Maschinenbauunternehmen, das für die Herstellung und den Verkauf von Baumaschinen bekannt ist. Das Markenzeichen des Unternehmens, eine hohe kundenindividuelle Fertigung der Produkte, führte jedoch in den letzten Jahren zunehmend zu Problemen bei der Vorausplanung der Maschinen- und Personalkapazitäten. Dies wurde einerseits verschärft durch zu schnell gewachsene Strukturen ohne umfassende Anpassungen im Unternehmen als auch durch Schwierigkeiten bei der Integration eines neuen ERP-Systems.

Demnach konnte der Leitstand, der als technische Einrichtung den Menschen bei der Planung und Steuerung der Fertigungsabläufe unterstützen sollte, die hohe Anzahl zu erledigender Aufträge nicht mehr ohne größere Zeitverzögerungen bewältigen. Da die hohe Anzahl an dringenden Eilaufträgen weiter stieg und zu fortwährenden Auftragsneupriorisierungen im System führte, wurden bereits geplante Aufträge nach hinten verschoben. Dadurch wurde der Leitstand im Unternehmen zunehmend hinterfragt. Ziel des Projekts war zum einen zu prüfen, inwieweit der bestehende Leitstand noch eine bedarfsgerechte Fertigung planen kann und zum anderen das Aufzeigen von Potenzialen zur Effizienzsteigerung und Optimierung der Kapazitätsnutzung.

Performancemessung des Leitstands

Im Rahmen unseres Beratungsprojekts wurde zu Beginn der Performancemessung des Leitstands die aktuelle Steuerungs- und Priorisierungslogik analysiert. Hierbei galt es, eine transparente Übersicht des aktuellen Ist-Zustandes des Leitstands zu erzeugen. Bei der Aufnahme der Input- und Störgrößen des zugrundeliegenden Prozesses konnten bereits die ersten Verbesserungspotenziale identifiziert werden. Denn Defizite bei der Buchungsdisziplin und der Materialverfügbarkeit verhinderten beispielsweise eine volle Funktionsfähigkeit.

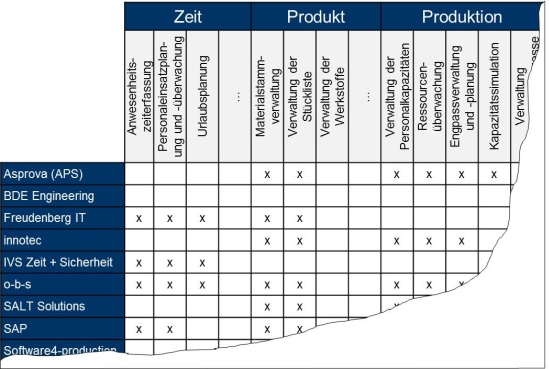

Zur Performancemessung wurden mehrere Hauptanforderungskategorien definiert, die durch Detailkriterien weiter konkretisiert wurden (siehe Abbildung 1). Anhand dieser Kriterien erfolgte die Überprüfung des aktuellen Ist-Zustands des Leitstands und möglicher alternativer Leitstandlösungen. Die Gegenüberstellung der Leitstände sollte zeigen, ob alternative Leitstände die aktuellen Unternehmensanforderungen systemseitig besser erfüllen können und der Einzelfertiger durch einen Wechsel auf einen anderen Leitstand von wirtschaftlichen Vorteilen profitiert.

Der Abschluss bildete zum einen die Aufnahme von weiteren Verbesserungspotentialen und zum anderen die Entwicklung von Maßnahmen zur Behebung der Effizienzprobleme im Zusammenhang mit dem aktuell eingesetzten Leitstand. Hierzu zählten zum Beispiel die Überarbeitung des Dokumentenmanagements in der Auftragsabwicklung sowie des Änderungsmanagements, die Einführung eines Angebotsverwaltungstools, die Neuorganisation der Auftragseinlastung und die effizientere Nutzung von Planungs- und Steuerungskomponenten des Leitstands.

Spürbare Verbesserung durch Optimierung des Leitstands

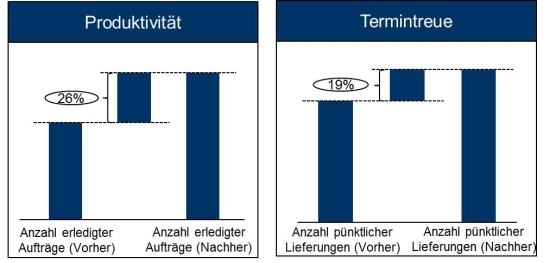

Die Performancemessung hat gezeigt, dass der vom Unternehmen eingesetzte Leitstand zwar über alle notwendigen Funktionalitäten verfügt, diese jedoch grundsätzlich nicht konsequent zum Einsatz kommen. Durch unsere Anpassungen am Leitstand konnte jedoch sichergestellt werden, dass auf zukünftige Veränderungen in der Auftragslage nun angemessen reagiert werden kann und eine Vorausplanung der Maschinen- und Personalkapazität wieder über einen fest definierten Zeitraum möglich ist. Darüber hinaus konnte eine spürbare Produktivitätssteigerung erreicht sowie die Maschinenbelegung und die Termintreue trotz sinkender Gesamtkosten erhöht werden (siehe Abbildung 2).

Beratungsprodukte

Publikationen

- Auftragsabwicklungssegmente

Kundenorientierung und Teambildung in der Auftragsabwicklung - Komplexitätsmanagement

Komplexitätsmanagement in Vertrieb, Beschaffung, Produkt, Entwicklung und Produktion - Komplexitätsmessung

Konzept zur Komplexitätsmessung des Auftragsabwicklungsprozesses