Change Management zur Steigerung der Produktivität

[12.09.2013]

Foto: Mimi Potter / fotolia.com

Foto: Mimi Potter / fotolia.com

Change Management zur Wiedererlangung der Wettbewerbsfähigkeit

Die Ausgangssituation im Werk war charakterisiert durch eine hohe Anzahl unterschiedlichster Fehler sowie durch hohe Nacharbeitsquoten. Die Fehlerursachen waren aufgrund der geringen Datenqualität oftmals nicht transparent. Fehlteile an der Linie führten zu Prozessturbulenzen sowie in manchen Fällen sogar zu Bandstillständen. In vielen Bereichen fehlte es an Prozessdefinitionen, Arbeitsanweisungen, Qualifikationsmatrizen und Standards. Die teils nur unzureichend ausgestalteten Prozesse erforderten eine Grundsatzarbeit zur Festlegung von Rollen und Verantwortlichkeiten sowie zur Optimierung der Abläufe. Des Weiteren waren bei vielen Mitarbeitern das Prozessverständnis sowie die nötige Prozessdisziplin noch wenig etabliert. Das Arbeiten in interdisziplinären Teams und Problemlösungsgruppen sowie Qualitätsregelkreise waren nur selten vorzufinden. Zielsetzung des Projektes war daher die Stabilisierung der Prozesse im Werk in Form eines nachhaltigen Change Managements sowie die Erreichung der budgetierten Produktivitätskennzahlen. Die Erreichung der Projektziele war entscheidend, um die Wettbewerbsfähigkeit des Werkes im internationalen Werkverbund wiederzuerlangen.

Kennzahlenorientierte Vorgehensweise mit Zielvereinbarung

Das Projekt zur Stabilisierung der Prozesse und zur Steigerung der Werksproduktivität gliederte sich in drei Module Analyse, Konzeptentwicklung und Umsetzungsbegleitung.

Im ersten Projektmodul erfolgte die detaillierte Analyse der Vorarbeiten sowie der Ist-Situation. Die vorhandenen Daten waren nur begrenzt belastbar. Beispielsweise waren eingesetzte Fehlerklassen ohne Aussagekraft. Die Analyse erforderte daher einen erhöhten Aufwand und in manchen Bereichen eine Neuerhebung von Daten. Auf Basis der Analyseergebnisse erfolgte die systematische Ableitung der Handlungsfelder für die weitere Projektarbeit. Hierbei wurde in enger Abstimmung mit dem Management ein kombinierter Ansatz einer Top-Down- sowie einer Bottom-up-Vorgehensweise gewählt. Zum einen wurden übergreifende, prozessuale Themen „top-down“ als Handlungsfelder definiert, zum anderen neuralgische Problembereiche in der Produktion „bottom-up“ als Handlungsfeld deklariert. Für jedes Handlungsfeld wurde ein Verantwortlicher und ein Kernteam definiert und gleichzeitig ein Mentor aus dem oberen Management zugewiesen.

Das zweite Projektmodul beinhaltete die Erarbeitung von Lösungsansätzen zur Stabilisierung und Optimierung der Produktion sowie von Maßnahmen für die einzelnen Handlungsfelder. Erfolgsentscheidend war hierbei die intensive Einbindung der Mitarbeiter. Im Bereich der Intralogistik gehörten der Wareneingang, die Bestandsgenauigkeit sowie die Materialbereitstellung zu den priorisierten Handlungsfeldern. Außerdem wurden die zwei kritischsten Produktionsschritte sowie das Änderungsmanagement als weitere Handlungsfelder bearbeitet. Ein wesentlicher Bestandteil der Projektvorgehensweise war die Etablierung eines transparenten Zielvereinbarungsprozesses. Für jedes der definierten Handlungsfelder wurden gemeinsam mit dem jeweiligen Verantwortlichen und dem Management geeignete Kennzahlen mit entsprechenden Zielwerten definiert. Es galt hierbei sicherzustellen, dass der Verantwortliche mit seinen Aktivitäten direkten Einfluss auf die Kennzahlen nehmen konnte und die Kennzahlen den Projekterfolg des jeweiligen Handlungsfelds widerspiegelten.

Das dritte Projektmodul umfasste die Umsetzungsbegleitung der entwickelten Lösungsansätze. Die nachhaltige Entwicklung der Organisation erforderte dabei in vielen Bereichen eine Grundsatzarbeit. Die definierten Maßnahmen und die Veränderungen in den Prozessen mussten wiederholt nachgehalten werden, um dauerhafte Verhaltensänderungen sicherzustellen und nicht in alte Verhaltensmuster zurückzufallen. Das kontinuierliche Maßnahmencontrolling wurde ergänzt durch regelmäßige Statusmeetings unter Einbeziehung der Werksleitung, bei denen die Verantwortlichen der einzelnen Handlungsfelder den Fortschrittsgrad ihrer Maßnahmen sowie die Entwicklung ihrer individuellen Kennzahlen vorstellen mussten. Dieses konsequente Implementierungscontrolling konnte die Umsetzungsgeschwindigkeit erheblich beschleunigen. Eine Vielzahl unterschiedlicher, sich kurzfristig ändernder Faktoren und Anforderungen, wie z.B. Stückzahlanpassungen, Lieferantenprobleme etc., erforderten ein hohes Maß an Flexibilität und laufende Anpassungen der Optimierungsmaßnahmen.

Stabilisierung der Produktion und Steigerung der Produktivität

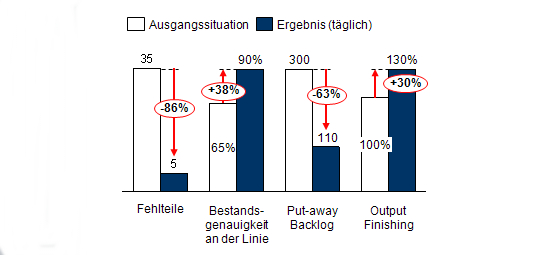

Das durchgeführte Projekt zeigte signifikante Erfolge in der Stabilisierung der Produktions- und Logistikprozesse sowie in der Verbesserung der Werksproduktivität. So konnten die Fehlteile, verursacht durch die interne Materialbereitstellung, um 80% reduziert und die Bestandsgenauigkeit an der Linie auf über 90% erhöht werden. Außerdem gelang eine Reduzierung der Fehlteile bei kritischen Zukaufteilen um 83%. Durch die Optimierungsmaßnahmen konnte die Produktivität in den Engpassprozessen Endmontage und Test um 30% gesteigert werden. Um die nachhaltige Verankerung der Projektergebnisse in der Organisation zu gewährleisten, wurden sämtliche involvierten Mitarbeiter intensiv gecoacht. Zukünftige Herausforderungen für das Unternehmen wie Neuproduktanläufe sowie volatile Veränderungen des Marktumfeldes konnten mit den erarbeiteten Lösungsansätzen flexibler und effizienter bewältigt werden.

Abbildung 1: Erzielte Ergebnisse

Beratungsprodukte

- Lean Management und Lean Production

- Materialflussgestaltung

- Produktionssystemaudit

- Prozessbenchmarking

- Schlanke Produktionssysteme

- Standortoptimierung

Publikationen

- Lean Management

Leitfaden zur Einführung schlanker Unternehmensstrukturen und Geschäftsprozesse - Logistik

Prozessmanagement - Produktionssysteme

Leitfaden zur methodengestützten Reorganisation der Produktion - Strategische Führung in Unternehmen

Auf dem Weg zur Spitzenleistung - Zielvereinbarungsprozess

Leitfaden zur Einführung einer zielorientierten Unternehmensführung