Erhöhung der Anlagenverfügbarkeit mit vorhandenen Ressourcen

[18.01.2017]

Hohe Anlagenverfügbarkeit wird mit unverhältnismäßig hohen Instandhaltungsaufwendungen erkauft

Bei dem betreffenden Unternehmen handelt es sich um einen Akteur aus der Prozessindustrie. Das Unternehmen betreibt mehrere Werke in Europa, Asien und Südamerika. Anlagenstillstände verursachen hohe direkte und indirekte Kosten. Diese haben in der Vergangeheit bereits mehrfach zu Verlusten von Aufträgen geführt. Die ständige Verfügbarkeit der Produktionsmittel ist daher einer der wesentlichen Kennzahlen für die Qualität der Produktionsstandorte. Die Sicherung der Betriebsfähigkeit der Anlagen hat somit höchste Priorität für die zuständigen Mitarbeiter. Dies führte in der Vergangenheit dazu, dass die Instandhaltungsaufwendungen immer weiter erhöht wurden. Es zeigte sich jedoch, dass Anzahl und Dauer der Anlagenstillstände mit wachsenden Instandhaltungsbudgets nicht weiter zurückgingen sondern stagnierten. Die entscheidende Frage war: Wie lässt sich der Trend zu steigenden Instandhaltungskosten stoppen und gleichzeitig die Anlagenverfügbarkeit erhöhen? Das Unternehmen betraute die Unternehmensberatung TCW mit der Klärung dieser Frage und der Erarbeitung von Gegenmaßnahmen.

Mangelnde Fehleranalyse und fehlende Zusammenarbeit zwischen den Abteilungen

Bei der Initialanalyse in einem Pilotwerk zeigten sich drei wesentliche Probleme. Erstens existierte kein durchgängiges Konzept zur Fehleranalyse. Zwar wurden alle Störungen in den Schichtbüchern und in den Produktionsberichten erfasst, es fehlten aber Angaben zur genauen Fehlerursache. Dies führte dazu, dass die Wartungspläne nicht auf dem aktuellsten Stand waren. Wichtige Informationen gingen verloren, sodass einzelne Probleme wiederholt auftreten konnten. Zweitens sahen die Wartungspläne ausschließlich zeitliche Intervalle für Wartung von Verschleißteilen vor. Unterschiedliche Anlagennutzungsgrade wurden nicht berücksichtigt. Je nach Auslastung der Produktion führte dies zu einem häufigen Austausch von Teilen oder einer zu geringen Wartungshäufigkeit. Drittens agierten Instandhaltungsabteilung und Produktionsmannschaft weitgehend unabhängig voneinander. Dies führte dazu, dass beginnende Defekte an den Anlagen vor einem Störfall verspätet oder gar nicht an die Instandhalter gemeldet wurden. Dies erschwerte den Aufbau einer vorbeugenden Instandhaltung und führte häufig zu Notlösungen, um Anlagenstillstände zu verkürzen oder im letzten Moment zu vermeiden. Diese vorläufigen Maßnahmen mussten dann anschließend aufwendig mit nachhaltigen Reparaturen substituiert werden. Doppelarbeit und Ressourcenverschwendung waren die Folgen. Die Kosten durch Überstunden und den vermehrten Einsatz externer Dienstleister stiegen, ohne einen positiven Effekt auf die Anlagenverfügbarkeit.

Die zustandsorientierte Instandhaltung als Lösungsansatz

Der von allen Seiten begrüßte Lösungsansatz war das Konzept der zustandsorientierten Instandhaltung. Ziel hierbei ist es, dass Wartung und Reparatur immer dann durchgeführt werden, wenn dies aufgrund des Anlagenzustands erforderlich ist. Das Konzept ist dabei stark von den Daten zum Anlagenzustand abhängig. Dies bedeutet, dass die richtigen Informationen erhoben werden und diese Daten den Instandhaltern auch zur Verfügung stehen müssen. Neben dem Einsatz von Sensorik ist es essenziell, dass die Schnittstellen zwischen Produktion und Instandhaltung reibungslos funktionieren und Anlagenprobleme schnell an die zuständigen Stellen weitergegeben werden. So können Anlagenstillstände verhindert und die vorhandenen Kapazitäten dort eingesetzt werden, wo es am sinnvollsten ist.

Implementierung der zustandsorientierten Instandhaltung

Die Etablierung eines Systems zur zustandsorientierten Instandhaltung gliedert sich in fünf Phasen.

- Detailanalyse der Ursachen von auftretenden Anlagenstillständen

- Identifikation der zu erhebenden Messgrößen

- Etablierung standardisierter Schnittstellen und Informationsflüsse zwischen Produktion und Instandhaltung

- Erstellung neuer Wartungspläne mit detaillierten Arbeitsanweisungen

- Organisatorische Implementierung

Zunächst wurden mit der Instandhaltungsabteilung alle Störfälle identifiziert, die sich in den vergangenen drei Jahren zugetragen hatten. Dabei wurden zusätzlich die Instandhalter befragt, die die Störungen beseitigt haben, um ein möglichst umfassendes Verständnis für die aufgetretenen Fehler zu erhalten. In Workshops wurden daraufhin mit umfassenden Ursachenanalysen die genauen Fehlerquellen identifiziert. Dies diente als Basis für die Bestimmung der zu erhebenden Daten, um zukünftige Störfälle bereits vor deren Eintritt verhindern zu können. In einem weiteren Schritt wurden gemeinsame Workshops mit den verantwortlichen Produktions- und Instandhaltungsmitarbeitern durchgeführt, um die Abstimmung zwischen den beiden Abteilungen zu verbessern. Dies umfasste einerseits die optimierte Informationsweitergabe von Anlagenproblemen durch die Produktion und andererseits die verbesserte Koordination zwischen Produktionsaktivitäten und der Instandhaltung der Anlagen. Im Speziellen wurde geklärt, wann welche Instandhaltungsaktivitäten durchzuführen sind, um den Produktionsablauf möglichst nicht zu stören. Auf Basis dieser Ergebnisse wurden neue Wartungspläne erstellt und die vorhandenen ergänzt. Diese enthalten nun konkrete Arbeitsanweisungen welche Schritte bei einem Stillstand an einer bestimmten Anlage durchzuführen sind. Kernstück des Projekts war die organisatorische Implementierung der Verbesserungen. Einerseits mussten die beschlossenen Maßnahmen umgesetzt werden. Andererseits war ein System zu etablieren wie zukünftig neu auftretende Probleme an der Anlage identifiziert, bewertet und in das erstellte Schema übertragen werden.

Ziel ist die optimierte Nutzung vorhandener Ressourcen

Bei diesem Projekt ging es nicht nur darum Anzahl und Dauer der Anlagenstillstände zu reduzieren. Hauptziel war es, die Koordination und Durchführung der anfallenden Tätigkeiten zu verbessern. Die Handlungen der Mitarbeiter wurden auf ein gemeinsames Ziel ausgerichtet. Es zeigte sich, dass es nicht zwingend das Instandhaltungsbudget ist, das über einen störungsfreien Industriebetrieb entscheidet. Vielmehr ist es entscheidend, dass die zur Verfügung stehenden Ressourcen optimiert zum Einsatz gebracht werden.

Potenziale

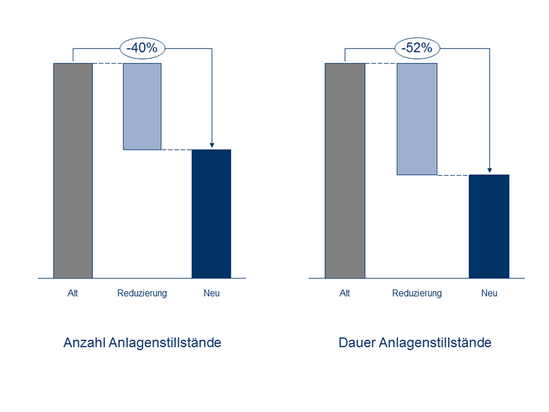

Durch die organisatorische Implementierung von strukturierten Fehleranalysen sowie die verbesserte Koordination zwischen Produktion und Instandhaltung war es möglich die Anzahl der instandhaltungsbedingten Anlagenstillstände im Pilotwerk von über 40 auf unter 25 pro Jahr zu senken. Dies geschah ohne den Einsatz zusätzlicher Ressourcen. Zudem konnte die Dauer der Anlagenstillstände um über 50 Prozent reduziert werden. Dies ist vor allem auf die verbesserte Fehlererkennung und –behebung zurückzuführen.

Publikationen

- Total Productive Maintenance

Leitfaden für ein integriertes Instandhaltungsmanagement. - Anlagenproduktivität

Leitfaden zur Steigerung der Anlageneffizienz und Verlustquellenminimierung. - Produktivitätsmanagement

Handbuch zur Einführung eines kurzfristigen Produktivitätssteigerungsprogramms mit GENESIS - Entstörmanagement

Realisierung störungsrobuster Wertschöpfungsprozesse