Montagerestrukturierung – Erfolgsrezept oder alter Hut?

[13.01.2020]

Veraltete Anlagen und unzureichende Kapazitäten

Das Unternehmen des Fallbeispiels ist ein Unternehmen aus der Fahrzeugtechnik. Enge Marktsegmente mit hoher Kundenindividualität haben zu einer umfangreichen Produktpalette mit vielen unterschiedlichen Varianten geführt. In den vergangenen Jahren wurde stark in das Produktportfolio investiert, für die Instandhaltung und Optimierung der Montage standen nur begrenzte Mittel zur Verfügung. In Summe führte dies zu einer verstreuten Baustellenmontage ohne ausreichende Arbeitsteilung, veralteten Anlagen und signifikant gestiegenen Kosten. Gleichzeitig konnte mit den bestehenden Kapazitäten das ansteigende Volumen nicht mehr abgewickelt werden. Das Unternehmen betraute die Unternehmensberatung TCW damit, die überfällige Restrukturierung und Optimierung der Montage anzugehen.

Fehlende Fließprozesse und klare Arbeitsteilung

Die Analyse zeigte, dass die Mitarbeiter der Montage sowohl Logistiktätigkeiten als auch Fertigungsumfänge in nicht unerheblichen Maßen ausüben. Dies führte zu schwankenden Montagezeiten und Qualitätsproblemen. Die Montage fand in unterschiedlichen Gebäuden über das gesamte Gelände verteilt statt, weshalb eine getaktete Montage im Kundentakt nicht möglich war. Die vielen Gebäudewechsel haben insbesondere im Winter zu Nacharbeiten und hohen Aufwendungen in Korrosionsschutz geführt. Die einzelnen Montageschritte und welches Material genau dafür notwendig ist war nur den Mitarbeitern bekannt, die diese Tätigkeiten seit Jahren durchführen. Auch weil keine Dokumentation dieses impliziten Wissens vorhanden war, hatte jeder Ausfall eines Mitarbeiters zur Folge, dass sich die Fertigstellung des Fahrzeugs verzögerte. All diese Aspekte führten in letzter Konsequenz dazu, dass die dem Kunden zugesagten, auf Schätzwerten basierten Liefertermine oftmals nur durch zusätzliche Mehrarbeit eingehalten werden konnten. Es herrschte Einigkeit zwischen allen Projektbeteiligten, dass eine Restrukturierung und Optimierung der Montage ein erhebliches Potential berge.

Restrukturierung der Montage

Das Projekt gliederte sich in vier Phasen:

- Identifikation der Anforderungen einer Greenfield-Montage und der realen Restriktionen

- Aufnahme und Analyse des Status quo sowohl des aktuellen Montageablaufs als auch der systemseitig dokumentierten Unterlagen

- Erarbeitung und Bewertung verschiedener Groblayouts

- Detailierung und Umsetzungsplanung der ausgewählten Layouts

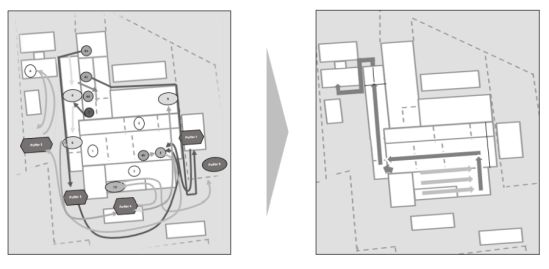

Zu Beginn des Projekts galt es, die wichtigsten Rahmenbedingungen und Anforderungen an die Restrukturierung der Montage zu identifizieren. Hierzu wurden einerseits Kennzahlen wie Stückzahlen, Kundentakt und Taktinhalte erhoben. Andererseits erhielten alle Projektbeteiligten Schulungen in Lean Production und zu dem Einsatz neuer Technologien in Logistik und Montage. Im zweiten Schritt wurden parallel zu dem ersten Schritt die bereits im System erfassten Daten analysiert. Sie wurden mit Hilfe von Experteninterviews, Wertstromaufnahmen und in Abstimmung mit den Montageleitern, Schichtführern und Montagemitarbeitern validiert und erweitert. Ziel war es, ein möglichst realitätstreues Abbild des heutigen Montagezustandes und deren Schwachstellen zu gewinnen, über das Einverständnis mit allen Projektbeteiligten herrscht. Auf Grundlage dieser Erkenntnisse folgte die Erarbeitung unterschiedlicher Groblayouts für eine restrukturierte und optimierte Montage. Im Rahmen dessen wurde nicht nur der Wertschöpfungsfluss, die Materialbereitstellung und die Arbeitsreihenfolge festgelegt, sondern auch die Aufgabenteilung zwischen Fertigung, Montage und Logistik sowie deren Arbeitsabläufe grob geplant. Auch der Einsatz neuer Technologien wie Datenhandschuhe, sensorintegrierte Kontrollboxen und Ticket Manager wurde für die geeigneten Prozesse definiert. Aus der Bewertung der erarbeiteten Varianten ergaben sich zwei ausgewählte Layouts für die optimierte Montage, für die die Investitionsbedarfe inkl. einer Umsetzungsplanung erarbeitet wurden. Für die organisationale Implementierung wurde ebenfalls TCW beauftragt. Review-Meetings am runden Tisch erlaubten allen Beteiligten nach jedem Umsetzungsschritt aus den vorherigen Fehlern zu lernen.

Optimierte Montage kundenindividueller Produkte

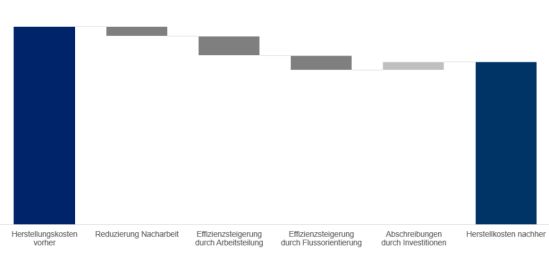

Die Restrukturierung der Montage ist mehr als die Reduzierung der Herstellungszeit und -kosten durch klare Arbeitsteilung, Flussorientierung im Kundentakt und der gezielte Einsatz neuester Technik. Vielmehr ist es das Ziel, eine Montage zu schaffen, die aufgrund von Technikeinsatz und optimalen Prozessen auf die Anforderungen der Zukunft nach hochindividuellen Produkten ausgerichtet ist. Bereits in der Erarbeitung und Detaillierung der Konzepte konnte eine Effizienzsteigerung von 20% und eine Steigerung des Produktionsvolumens um circa 30% erreicht werden.

Beratungsleistungen

Publikationen

- Produktionsrisikomanagement

Leitfaden zur Handhabung von produktionsorientierten Risiken und Implementierung eines Risikomanagementsystems - Neue Montagekonzepte

Neue Montagekonzepte in der Kleinserienmontage komplexer Produkte - Partizipative Fabrikplanung

Methoden zur erfolgreichen Mitarbeiterbeteiligung

Praxisbeispiele

- Methodische Optimierungsansätze für die Montage im Anlagenbau

- Transparente Kapazitätsplanung in einem Produktionsbetrieb

- Wachstumsbarrieren im Mittelstand überwinden – Erkenntnisse aus der Praxis