Ressourceneffiziente Lackierung dank Big Data Analytics

[14.08.2020]

Instabile Prozesse und unzulässig hohe Emissionen

Zentrales Element der Produktionslinie eines Unternehmens, das hochindividuelle Maschinen herstellt, ist die Lackieranlage. Von deren Prozessstabilität hängt die Produktivität der operativen Leistung des Unternehmens ab. Jedes der montierten Produkte durchläuft am Ende der Montage dieselbe Lackieranlage. Doch diese Anlage wurde in der Vergangenheit vernachlässigt, was wiederum zu Stillständen, schwer kalkulierbaren Produktions- und Durchlaufzeiten, aber auch zu kontinuierlich steigenden Instandhaltungsaufwänden geführt hat. Um die wachsende Anzahl an Kundenaufträgen zu bewältigen, war es notwendig die Prozessfähigkeit der Lackieranlage zu stabilisieren und die Emissionen zu reduzieren. Ohne Bewertung der Lackierkapazitäten wäre die maximale Ausstoßmenge des Unternehmens erreicht. Zur Bewältigung dieser enormen Herausforderung hat das Unternehmen die Unterstützung der Unternehmensberatung TCW eingeholt.

Nachhaltigkeit und Wirtschaftlichkeit durch digitale Technologien

Die Lackieranlage zeichnete sich durch eine schwankende Performance, unzuverlässige Einsatzfähigkeit und hohe Emissionen aus. Die digital gestützte Analyse zeigt, dass die Hauptursachen hierfür die fehlende Abstimmung der Einzelprozesse der Anlage sowie die Überalterung der Steuerung und des Fördersystems waren. Hierzu wurden im ersten Schritt die von der Anlage bereits erzeugten Prozessdaten wie Temperatur, Geschwindigkeit der Förderketten, Ausschussrate sowie Lack- und Lösungsmittelverbrauch ausgewertet. Im Ergebnis konnte ermittelt werden, dass die Reihenfolgeplanung einen geringeren Einfluss auf die Effizienz der Anlage hat, als von den beteiligten Akteuren prognostiziert. Vielmehr zeigte die Analyse auf, dass die Abstände zwischen den Wartungen zu groß waren und hohe Abstimmungsverluste zwischen den einzelnen Komponenten der Lackieranlage existieren. Daher wurde die geplante Überholung der Lackieranlage ausgeweitet. Mithilfe eines Digitalen Zwillings wurden verschiedene Optionen simuliert und bewertet. Hierbei waren folgende Maßnahmen, die in Zusammenarbeit mit dem TCW erarbeitet wurden, wesentlich für den Projekterfolg:

- Veränderte Reihenfolge des Lackierprozesses, insbesondere der einzelnen Vorbehandlungen,

- Austausch der Förderkette und Integration von Sensoren in dieselbe,

- Austausch der Lackierdüsen durch energieeffizientere, intelligente Düsen, die auch den Lackdurchsatz deutlich reduzieren,

- Verlängerung der Trocknungslinie bei gleichzeitiger Reduzierung der Temperatur,

- Instandsetzung der Absauganlage,

- Implementierung von Zustandsmessungen und zustandsoptimierter Instandhaltung,

- Instandsetzen der Mischapparaturen und Einbau von Sensoren sowie

- Überholung der Rückführeinrichtung, wobei besonderes Augenmerk auf die mit den Modellen simulierten Leckageschwachstellen gerichtet wurde.

Video: Interview im DAF mit Professor Wildemann zum Thema "Wachstum durch Ressourceneffizienz"

Hierbei spielte der gemeinsam mit Lackierexperten sowie Mitarbeitern aus Produktionsplanung und Instandhaltung erarbeitete veränderte Prozessablauf eine entscheidende Rolle. Anhand dieses Zielprozesses und unter Berücksichtigung der Analyseergebnisse konnten bei der Generalüberholung der Lackieranlage durch die von TCW unterstützte Analyse und Planung sowohl der Zeit- als auch der Kostenbedarf deutlich reduziert werden. Zur Detaillierung und Validierung der Effekte auf den Prozessablauf und zur Bewertung der wirtschaftlichen und ökologischen Potenziale wurden begleitend Simulationen anhand des Digitalen Zwillings durchgeführt.

Emissionsreduktion, Kostensenkung und Prozessstabilität

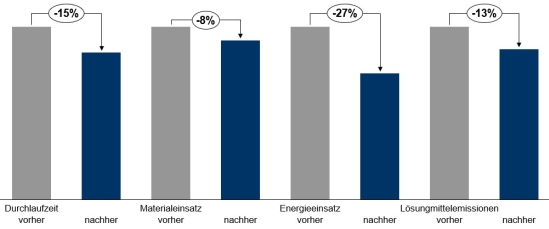

In Summe hat dies, bei gleichzeitiger Reduzierung der benötigten Materialien und Lösungsmittel, zu einem stabileren Lackierprozess geführt. Darüber hinaus wurde die Software der gesamten Anlage aktualisiert. Die so auf Stand gebrachte Lackieranlage kann kontinuierlich gemonitored und Abweichungen von der Solllinie schnell erkannt werden. Dies führt zu einer zusätzlichen Steigerung der Prozessstabilität im Betrieb, einer verbesserten Planung der Instandhaltung und einer Reduzierung der Instandhaltungsaufwände. Durch die Erneuerung und Überholung ausgewählter Teilkomponenten konnten sowohl die Kosten als auch die Dauer einer Modernisierung der Lackieranlage gegenüber einer Komplettüberholung signifikant reduziert werden. Ein positiver Nebeneffekt des Einsatzes digitaler Technologien ist, dass die Entscheidung, nur ausgewählte Module der Lackieranlage anzupacken, von allen Projektbeteiligten gleichermaßen mitgetragen wurde. Im Ergebnis konnte auch die Verschwendung von Energie reduziert werden. Durch die optimierte Ansteuerung der Lackierpistolen war es möglich, die notwendige Menge an Lack, Grundierung und Reinigungsprodukten um mindestens 10% zu reduzieren. So können die steigenden Auftragseingänge ohne hohe Investitionen in eine neue Anlage oder zusätzliche Emissionsrechte erfüllt werden.

Implementierung einer ressourceneffizienten Lackierung

Das Projekt gliederte sich in vier Phasen.

- Analyse der Lackieranlage mit Hilfe von Big Data

- Erstellung eines Digitalen Zwillings und Simulation verschiedener Szenarien

- Bewertung und Priorisierung der Maßnahmen

- Operative Umsetzung an der Lackieranlage

Grundlage für die Erarbeitung geeigneter Maßnahmen zur Steigerung der Nachhaltigkeit mit digitaler Unterstützung war die Analyse aller Tätigkeiten und Prozessschritte innerhalb des Lackierbereichs. Hierbei wurde auch der Material- und Energieeinsatz, genauso wie Ausschuss, Durchlaufzeiten und Nacharbeiten genau charakterisiert. Diese Erkenntnisse wurden in einen Big Data Analytics Algorithmus eingespeist, teilweise über eine Systemschnittstelle, teilweise über die Eingabe in eine Datenmaske. Die digitale Analyse zeigt die wesentlichen Verursacher, die zu Schwankungen und Störungen im Prozessablauf, aber auch zu übermäßigem Energie- und Materialverbrauch führen. Für die auf diese Weise genau identifizierten Schwachstellen wurden im nächsten Schritt Maßnahmen erarbeitet, um die Nachhaltigkeit und die Prozessstabilität zu erhöhen. Die Überprüfung der Wirksamkeit dieser Maßnahmen und die Detaillierung ihrer Effekte erfolgte anhand eines Digitalen Zwillings. So konnten die geeigneten Maßnahmen ausgewählt und priorisiert werden. Im Ergebnis liegt eine Implementierungs-Roadmap vor, die auch die personellen und zeitlichen Restriktionen berücksichtigt. Bei der operativen Umsetzung der identifizierten Maßnahmen unterstützte TCW tatkräftig. Review-Meetings am runden Tisch erlaubten allen Beteiligten, nach jedem Umsetzungsschritt aus den vorherigen Fehlern zu lernen. Die Beteiligung der Mitarbeiter der Lackieranlage und der unterstützenden Bereiche war für die erfolgreiche Identifikation, Erarbeitung und Umsetzung der Potenziale notwendig.

Ziel ist die nachhaltig optimierte Nutzung vorhandener Ressourcen

Bei der Optimierung der Lackieranlage ging es nicht nur darum, Kosten zu reduzieren und neue Kapazitäten zu schaffen. Vielmehr war das Ziel der vorliegenden Fallstudie, die Lackierung auf die ökologischen und ökonomischen Anforderungen der Zukunft nachhaltig vorzubereiten. Hierbei spielten die effiziente Nutzung der vorhandenen Ressourcen und die Gestaltung eines verschwendungsfreien Prozesses eine entscheidende Rolle. Durch den Einsatz von Big Data Analytics und Digitalen Zwillingen in Kombination mit klassischen Methoden der Lean Production konnte der Produktionsoutput um 15% erhöht werden. Bereits in der ersten Phase der Umsetzung konnten die Emissionen um 10% reduziert werden. Weitere 3% können in einer zweiten Umsetzungsphase erreicht werden.

Beratungsleistungen

- Lean Management und Lean Production

- Nachhaltige Produktivitäts- und Qualitätssteigerung

- Nachhaltigkeit durch operative Ressourceneffizienz

Publikationen

- Digitalisierung und Nachhaltigkeit in der Baustoffindustrie

-

Ressourceneffizienz

Energie, Material, Personal in Industrieunternehmen - Produktivitäts-, Zeit- und Qualitätspotenziale durch Industrie 4.0